フッ素系コーティング剤による回路基板・電子機器における防湿防錆耐酸性技術とその応用

目次

- 常温型フッ素コーティング剤の基礎知識

- フッ素系コーティング剤に用いられる溶剤

- 実装基板・電子部品の防湿・防水コーティング剤

- 超撥水コーティング

1.常温型フッ素コーティング剤の基礎知識

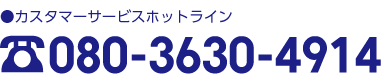

分子間力 = 分子同士が引き合う力

無重力空間中で液体が玉状になるのは、均等に分子同士が引き合う力が働いているため。

= 表面張力

Q:無重力空間中で、濡れたタオルをしぼるとどうなるか?

A:水分はタオルにまとわりついてしまい、しぼれない!

動画 https://www.youtube.com/watch?v=sAQ0GKgt-f0

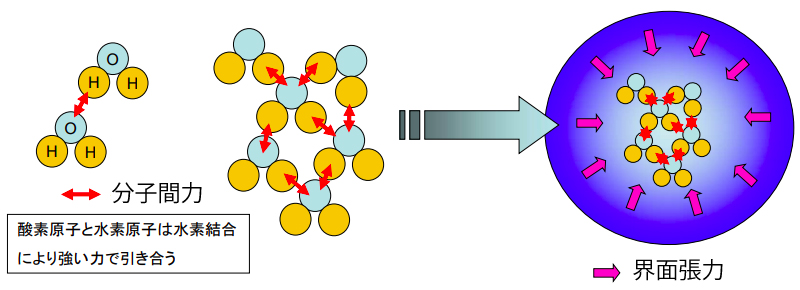

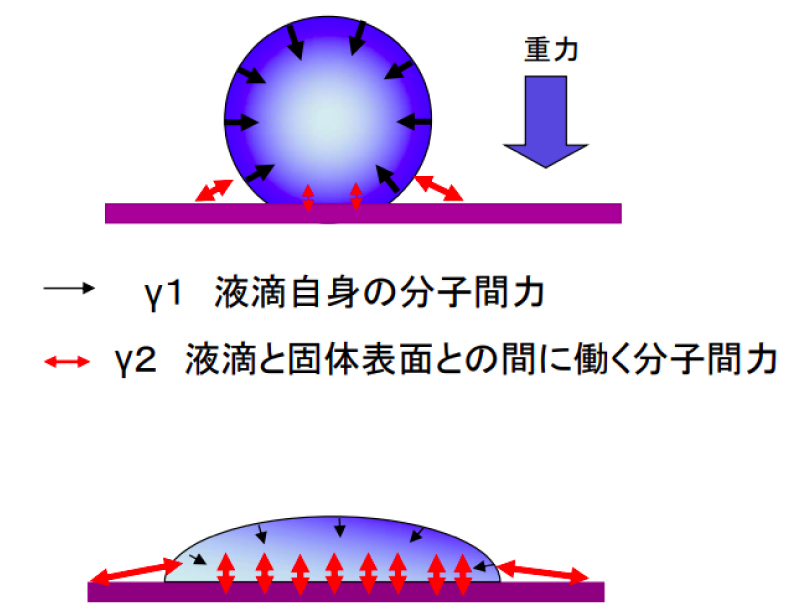

1-1.撥水撥油のメカニズム (表面張力)

低表面エネルギー皮膜上では、液体自身の分子間力により液滴化する。

γ1とγ2の差が大きいほど丸い液滴ができる。

=接触角が大きくなる

| 液体 | 表面張力 dyn/cm2 |

|---|---|

| アセトン | 23.3 |

| エタノール | 22.6 |

| シリコーンオイル | 16-22 |

| 水 | 72.8 |

| 樹脂名 | 表面張力 dyn/cm2 |

|---|---|

| 撥水撥油剤 | 12-15 |

| PTFE | 18.5 |

| ポリエチレン | 31 |

| シリコーン | 24 |

| 塩化ビニール | 39 |

| アクリル | 41 |

静止接触角

1-2.フッ素系コーティング剤の基本機能

- 液体で供給。

- 刷毛やスプレーガン、コーティング装置などで塗布できる。

- 常温乾燥後透明な皮膜を形成。

-

-

低表面エネルギー

-

↓

-

撥水・撥油・付着力低減

低摩擦・防汚・防湿 -

↓

-

撥水撥油コーティング

指紋低減コーティング

防汚コーティング

防水防湿コーティング

潤滑表面コーティング

付着防止コーティング

-

-

-

化学的安定性

-

↓

-

耐酸・耐薬品性

-

↓

-

指防錆コーティング

防食コーティング

-

-

-

光学的特性(低屈折率)

-

↓

-

反射低減 透過性向上

-

↓

-

反射光低減コーティング

透過率向上lコーティング

-

1-3.フッ素系コーティング剤(撥水撥油処理剤)の種類

|

カテゴリー (フロロサーフ シリーズ名) |

特徴 | 用途 |

|---|---|---|

|

従来型撥水撥油剤 (FS-1060シリーズ) |

薄膜・速乾 高撥水撥油性 皮膜の機械的特性弱い |

オイルバリヤ フラックスバリヤ 繊維撥水 離型剤 反射光低減 |

|

防湿保護コーティング剤 (FG-3650シリーズ) |

20ミクロン以上の膜厚が可能 高防湿・耐酸性 |

PCB 防水・防湿・耐酸保護 |

|

反応型コーティング剤 (FG-5083, 5093シリーズ) |

高密着性 超薄膜 指紋付着防止 真空蒸着可能 離型性 |

指紋付着防止 (ガラス 金属) 防汚コーティング 離型剤 乾性潤滑 |

|

UV硬化型コーティング剤 (FS-702X シリーズ) |

UVHCに添加して使用 UV照射で共重合して一体化 (有機溶剤含有) |

指紋付着防止 (プラスチック) 内部添加型離型剤 乾性潤滑 |

基本構造は フッ素系重合体+フッ素系溶剤

1-4.撥水撥油処理剤 防湿コーティング剤 (フッ素アクリル系樹脂)

基本構造と特徴 : 従来型撥水撥油剤 防湿コーティング剤

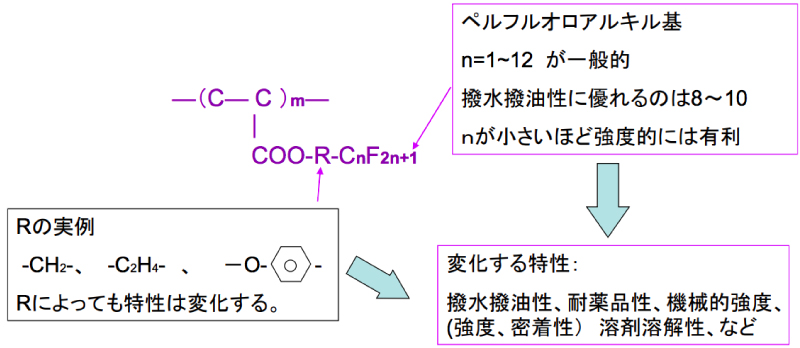

フッ素系重合体の例1:ペルフルオロアルキルアクリレート重合体

1-4-1.アクリル系 フッ素コーティング剤の特徴

他のモノマー(アクリル系、ビニル系など)との共重合により、さまざまな特性を付与することができる。

特性的にもコスト的にもフッ素樹脂の中では最も防湿コーティング剤向きといえる。

【 共重合モノマーの例 】

- 密着性付与: -OH,-COOH, などの側鎖。

- 溶解性向上: 側鎖のアルキル基の特性によって溶解性が変化。

- 強度向上(架橋構造):-COOH, -OH などの反応性側鎖 + 架橋剤。

- 強度向上(Tg 向上):側鎖が短いものやTg(ガラス転移点)の高いもの。

-

柔軟性付与:Tgの低いもの。 長鎖アルキル基→パラフィン系溶剤へ溶解。

OH基 → アルコールなど極性溶剤へ溶解。

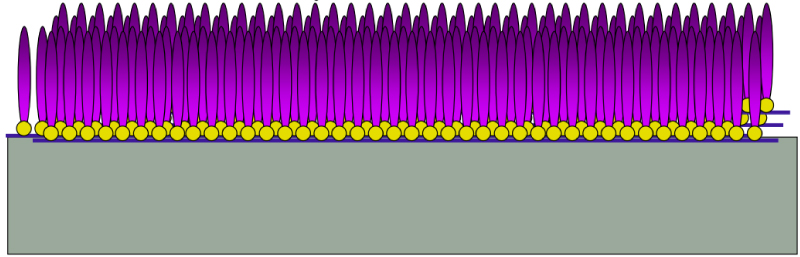

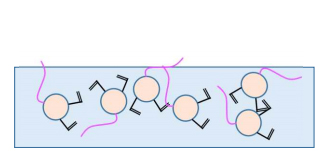

【皮膜形成時のイメージ】

溶剤が蒸発後、ポリマーが折り重なって塗布された基材上に吸着。

↓

スペーサー基が素材表面に吸着することで、パーフルオロアルキル基が表面に配向。

↓

↓

パーフルオロアルキル基(炭素数8~10)の場合、微結晶構造を形成。

↓

外側にCF3基が並ぶことで表面張力が最も低くなり、良好な撥水撥油性が得られる。

C8F17の場合 → 水接触角119-120° nHD接触角78-80°

1-4-2.撥水撥油処理剤とフッ素系防湿コーティング剤の違い

| 撥水撥油処理剤 | 防湿コーティング剤 | |

|---|---|---|

| 機能 | 撥水撥油性重視 | 防湿・耐酸性重視 |

| 皮膜構造 | フッ素アクリル | フッ素アクリル |

| 皮膜の機械的特性 | 硬くてもろい | 柔軟(耐サーマルショック) |

| 膜厚 | 0.01-1μ | 1-30μ |

| 絶縁性(抵抗率) | 高絶縁性 | 高絶縁性 |

| 誘電率 | 低誘電率 | 低誘電率 |

| 溶剤 | 非引火性フッ素溶剤 | 非引火性フッ素溶剤 |

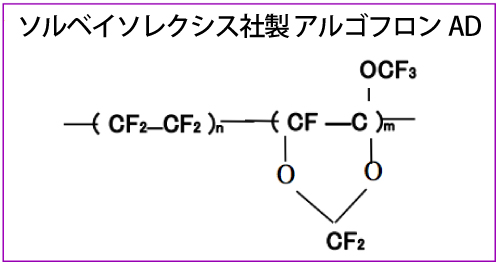

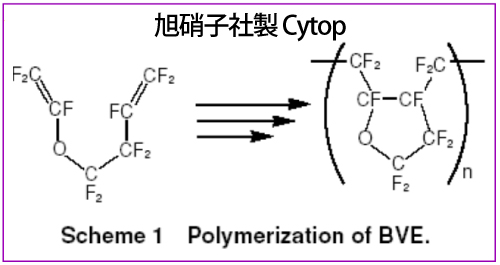

1-5.アモルファス型フッ素コーティング剤

基本構造と特徴 :ヘテロ型フッ素コーティング剤 (アモルファス型)

- PTFEの結晶性を崩し透明性を得た。

- 透過率が高い

- 硬度的には鉛筆硬度2-4H程度であり脆い皮膜である。

- 元来光学的用途(光ファイバー、反射防止膜など)に開発された。

- 高価なため(100万円/kg) 防湿用途には不向き。

アモルファス型フッ素コーティング剤と他フッ素樹脂との代表的特性比較

| 分類 |

アモルファス型 フッ素コーティング剤 |

従来型 撥水撥油剤 |

フッ素樹脂 |

|---|---|---|---|

| 物質名 |

ブテニルビニルエーテル 重合体 |

フッ素アクリレート 重合体 |

PTFE |

| 商品の例 | CYTOP | FLUORO SURF | TEFLON |

| 屈折率 | 1.34 | 1.34 | 1.35 |

| 光線透過率 | 95%(200μ) | 96% (10μ) | 不透明 |

| 誘電率 (1MHz) | 2.1-2.2 | 2.25 | 2.1以下 |

| 誘電正接 | 0.0007 (60Hz) | 0.0100 (1MHz) | 0.0002以下(60Hz) |

| 接触角(水) | 110 | 119 | 104 |

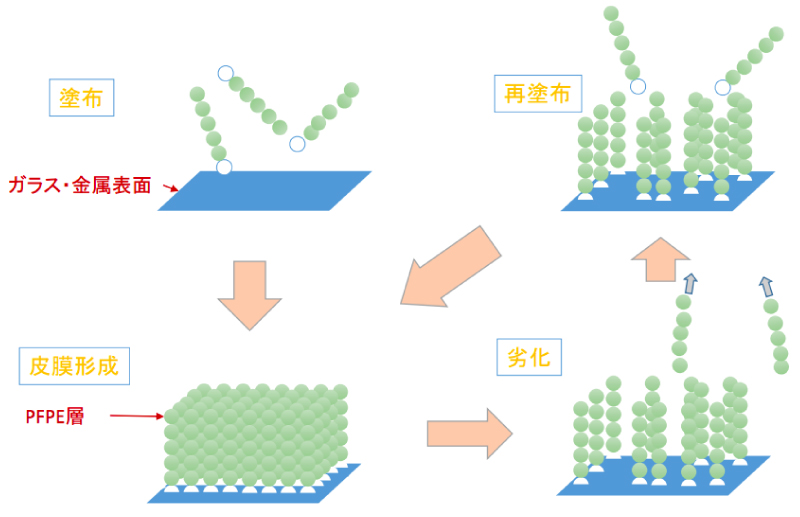

1-6.防汚・指紋付着低減コーティング剤 (結合反応型)

従来の撥水撥油剤(フッ素アクリル型) → 鉛筆硬度は4H前後が限度。耐傷性・耐摩耗性に難あり。

密着性と硬度を得るためにはまったく異なる分子構造が必要。

↓

密着反応型コーティング剤の登場。

- フッ素系化合物 + カップリング機能 例) C8F17C2H4-Si-(OR)3

-

新規開発プライマーコート剤使用により

① 拭き取り耐性のある高密着コートが可能。

② 常温にて20-48時間で硬化反応。(空気中の水分が触媒となる)

③ ガラス,金属,FRP,PET,PC,PVC,PMMA,ポリエステル,人工大理石など、あらゆる素材に使用可能。

④ 膜厚10-20nmの透明薄膜なので、素材の質感や光学特性を損なわない。

⑤ 劣化時にみすぼらしくならない。

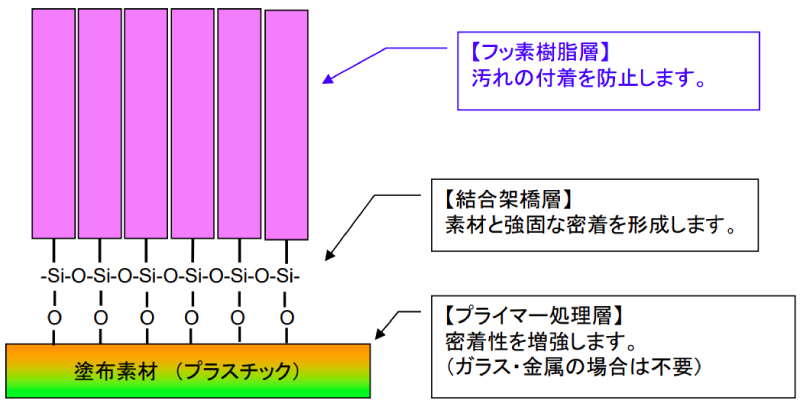

1-6-1.ガラス結合型(シラン系)の構造

フッ素樹脂層:

- ペルフルオロアルキル(Rf) タイプ -C8F17、-C6F13 など

- ペルフルオロポリエーテル(PFPE) タイプ CF3-O-(CF2CF2O-)n-(CF2O-)m- など

性能面・環境面でPFPEタイプが主流になりつつある。

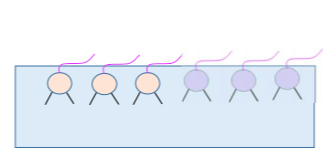

1-6-2.反応結合型 皮膜形成のイメージ

1-6-3.フッ素系防汚コーティング剤 (フッ素系シランタイプ 塗布方法による比較)

| コーティング(ウエット・プロセス) | 真空蒸着(ドライ・プロセス) | ||

|---|---|---|---|

| 塗膜の特性 | 撥水性 | 110° | 110° |

| 撥油性 | 66-68° | 66-68° | |

| 耐久性 | ○ | ◎ | |

| 特徴 | 長所 |

施工が容易 個別の性能ムラが少ない |

耐久性が良い |

| 短所 | 耐久性が比較的短命 |

施工コスト高 (面積が大きいほど不利) 個別の性能ムラがでる場合有り |

|

| 工程 | 設備 | 一般的なコーティング装置、 スプレー、ディップ、スピンフローなど | 真空蒸着装置 |

| 液仕様 |

樹脂分濃度 0.1-0.2% |

樹脂分濃度 3-20% (ペレットにしみこませて使用) |

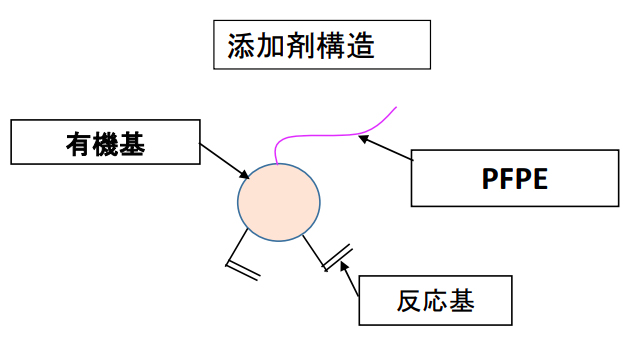

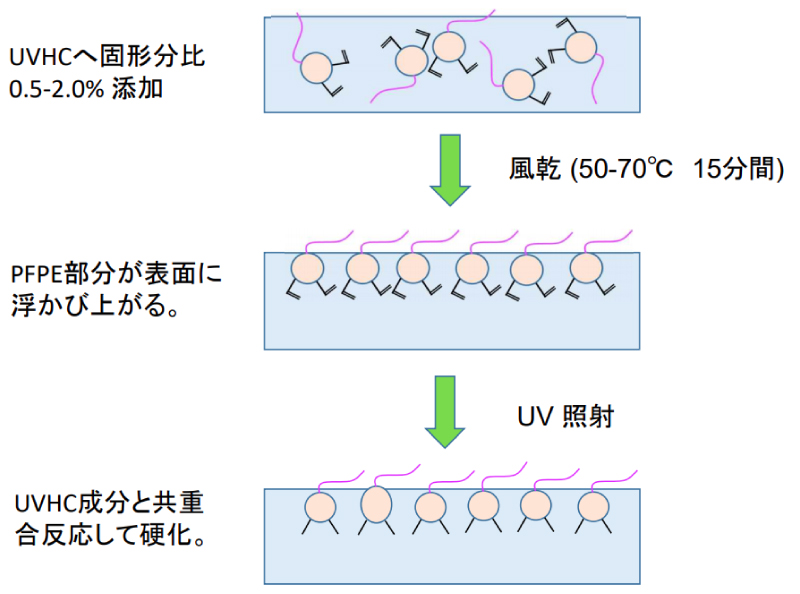

1-7.防汚・指紋付着低減コーティング剤 UV硬化型添加剤

【UVHC添加剤】 : UVハードコート剤に添加して防汚性・滑り性・低屈折率を付与。

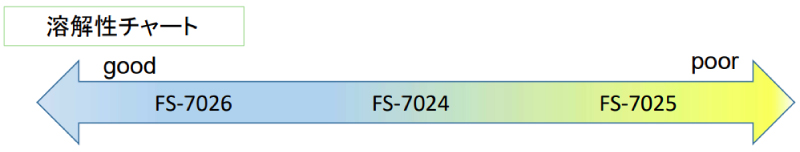

* FLUORO SURF FS-7020series FS-7024 / FS-7025 / FS-7026 / FS-7027

- PFPE : 滑り性や防汚性を発揮する。 HC剤には溶解しない部分

- 有機基 : UVHC剤への溶解性を発揮

- 反応基: UVHC剤の硬化時に一緒に反応して結合する

機能発現プロセス

Performance Of FS-7020 series

| data | |

|---|---|

| CA (water) | 105~109 deg * |

| CA (oil ) | 68~70 deg * |

| Friction Coefficient | 0.09 |

| Solid % | 20% |

| Main Solvent | PGME (flammable) |

FluoroSurf FS-7020 series 優位点

1.溶解性の異なる3タイプを用意

顧客が使用するUVHCは多数種類があり、カスタマイズされているケースも多い。

UVHCとの相溶性によって性能が左右されるため、1品種ではカバーしきれない。

-

相溶性が良すぎると、UVHC剤中に分散されてしまい性能が得られない。

相溶性が良すぎると、UVHC剤中に分散されてしまい性能が得られない。 -

最も良好な状態

最も良好な状態

表面にフッ素成分が浮かび上がった状態 -

相溶性が悪すぎると、フッ素成分が分離してしまい表面にムラや白濁が生じる。

相溶性が悪すぎると、フッ素成分が分離してしまい表面にムラや白濁が生じる。

1-8.フッ素系防汚コーティング剤 (シランタイプとUV硬化タイプ比較)

| フッ素シラン(FG-5083) | ||

|---|---|---|

| 塗膜の特性 | 撥水性 | 110° |

| 撥油性 | 66-68° | |

| 硬度 | 9H以上(対象物依存) | |

| 対スクラッチ性 | OK | |

| 指紋低減性 | ○ | |

| 硬化速度 |

常温12時間 または 100℃ 60分間 |

|

| 膜厚 | 0.01-0.1 ミクロン | |

| 表面外観 | 素材外観に影響与えず | |

| プライマー処理 | ガラス・金属以外はPC必要 | |

| 硬化前の特性 | 取り扱い時注意事項 | 特になし (PCは有害性) |

| 引火性 | なし (PCは引火性) |

| UVタイプ (FS-7020) | ||

|---|---|---|

| 塗膜の特性 | 撥水性 | 109° |

| 撥油性 | 70-73° | |

| 硬度 | 6H | |

| 対スクラッチ性 | OK | |

| 指紋低減性 | ○ | |

| 硬化速度 |

3秒 1kW 高圧水銀灯 距離10cm |

|

| 膜厚 | 0.1-10 ミクロン | |

| 表面外観 | クリヤコート状 (つやあり) | |

| プライマー処理 | 不必要 | |

| 硬化前の特性 | 取り扱い時注意事項 |

皮膚刺激性(弱) 有害性あり (有機溶剤含有) |

| 引火性 | 危険性あり (有機溶剤含有) |

2.フッ素系コーティング剤に用いられる溶剤

2-1.フッ素系溶剤:使用することのメリット/デメリット

メリット

- 安全性:引火性がなく安全、消防法の規制なし。

- 毒性:比較的低毒性。

- 素材への侵食:HFC系以外は問題なし。

- 乾燥:速いものから遅いものまで調節可能。

-

低表面張力:どのような素材にも塗布可能。(はじきがでない)

隙間にもコーティングが可能。 - 臭い:低臭。

デメリット

- 高価。

- 地球温暖化係数が高い。

2-2.フッ素系溶剤:フッ素コーティング剤に使用されるフッ素系溶剤の例

- HFE : ハイドロフルオロエーテル C4F9OCH3

- HFC : ハイドロフルオロカーボン CF3(CFH)2C2F5

- PFPE : パーフルオロポリエーテル CF3 ( OCF(CF2)-(OCF2))-OCF3

- HFPE : ハイドロフルオロポリエーテル HCF2O-(CF2O)-(C2F4O)-CF2H

- PFC : パーフルオロカーボン C6F14

- HCFC : ハイドロクロロフルオロカーボン CF3CF2CHCl2

2-3.フッ素系溶剤:フッ素系コーティング剤に使用されるフッ素系溶剤一覧

| HFO | HFE | HFC | HFPE | |

|---|---|---|---|---|

| 沸点 | 110 | 56-76 | 56-118 | 85-180 |

| ODP | 0 | 0 | 0 | 0 |

| GWP(100Y) | 9以下 | 55ー870 | 250-1500 | 1300-4000 |

| 規制 | 一部温暖化ガス指定 | |||

| 注意点 | 燃焼性 | アクリル等不可 | 生産中止 | |

| 代表的製品 | バートレルスーペリオ/三井・デュポンフロロケミカル | ノベック /3M | バートレルXF/三井・デュポンフロロケミカル | H-Galden/ソルベイソレクシス |

| PFPE | PFC | HCFC | |

|---|---|---|---|

| 沸点 | 55-270? | 55-215? | 54 |

| ODP | 0 | 0 | 0.033 |

| GWP(100Y) | 6000-9000 | 6000-9000 | 370 |

| 規制 | 一部温暖化ガス指定 | 2020年全廃PRTR法 | |

| 注意点 | 一部*生体蓄積性 | 毒性? | |

| 代表的製品 | Galden/ソルベイソレクシス | フロリナート/3MRMシリーズ/miteni | AK-225/旭硝子 |

*PFC 沸点100℃前後のものは2007年5月 化審法第2種監視物質に指定。

3.実装基板・電子部品の防湿・防水コーティング剤

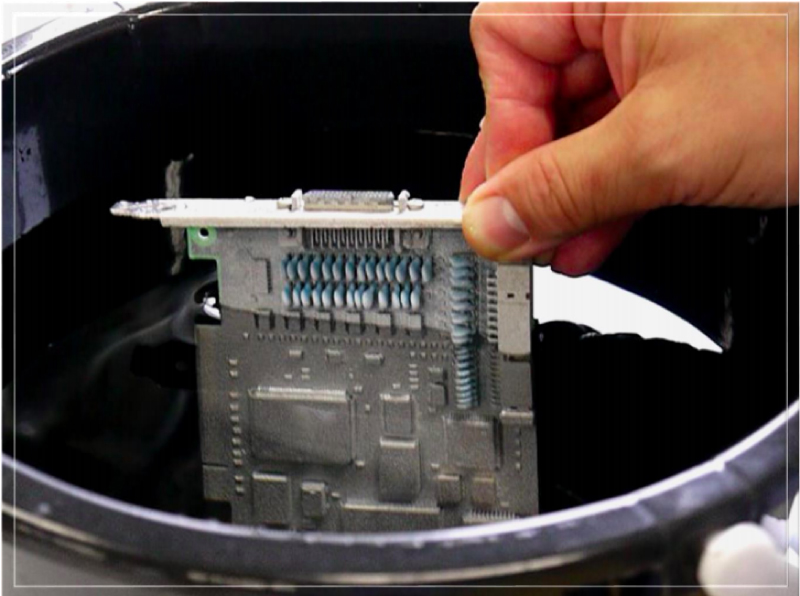

3-1.電子基板・部品用防湿保護コーティング剤

・基板防湿コーティングの意義

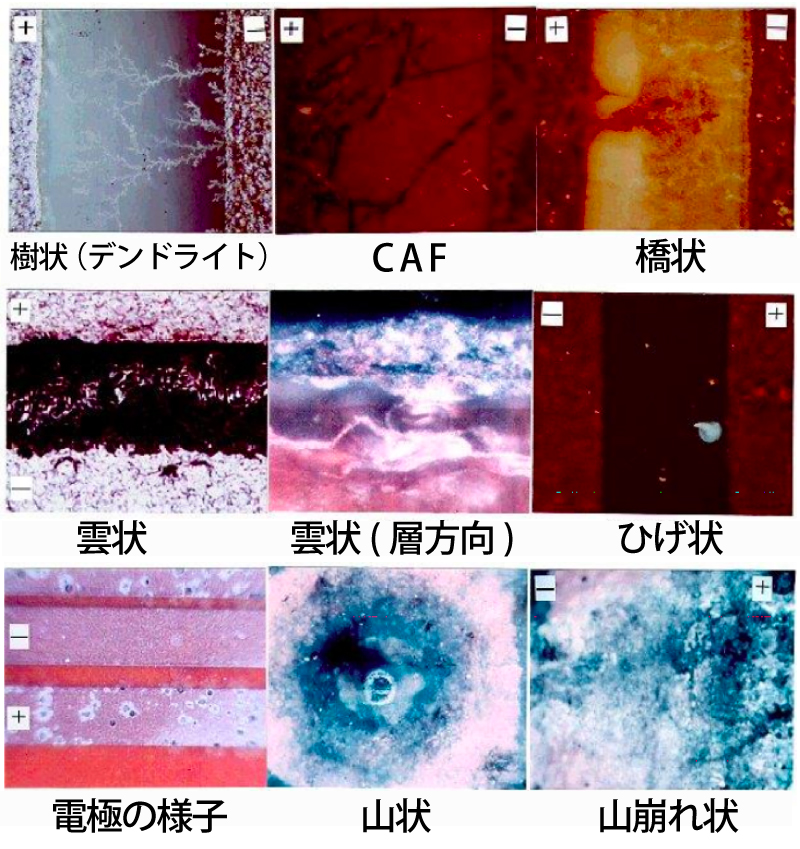

① イオンマイグレーションによる短絡を防止する.

プリント配線板上のハロゲンイオン+水分で金属イオンの移行が起こる。

このイオンが電子と結合し再び金属化することで新たな電流路を形成する。

参考:藤城 敏史 氏著

プリント基板におけるイオンマイグレーションと信頼性解析

http://www.ctt.ne.jp/~fjk/migre/migrat-1.pdf

3-1-1.アプリケーション紹介 電子基板・部品用防湿保護コーティング剤

・防湿コーティングの意義(つづき)

② 湿気・酸性ガス・電池電解液などによる金属腐食防止

③ 結露・浸水・電池電解液などによる誤動作防止(リーク防止)

*現状の使用例

自動車のECU基板、電気温水器制御基板、エアコン室外機基板

信号機制御基板、携帯電話基地局基板など

屋外機器や信頼性を要求される基板に使用される。

3-1-2.フッ素系防湿コーティング剤 フロロサーフFG-3000シリーズ の特長 (特性的なメリット)

- 高防湿性 : →同膜厚ならウレタン・アクリルの 3-4倍の防湿性。(軽量機器に最適)

- 高電気絶縁性: 体積抵抗値 表面抵抗率が高い。

- 撥水撥油性・防汚性 : 水接触角 115-119°

- 耐酸性・耐リチウム電池電解液

- 低誘電率 : 2.25(1GHz) (高周波基板用に最適)

3-1-3.フッ素系防湿コーティング剤 フロロサーフFG-3000シリーズの特長 2 (使用現場でのメリット)

-

安全性 :

➡不燃性フッ素系溶剤使用でPRTR法・消防法規制対象外。

➡防爆設備不要。 - 速乾タイプと遅乾タイプの選択性 ➡ 塗布装置にあわせた特性

-

膜厚選択肢(濃度設定)が多数 ➡ ご用途・ご要求レベルに応じて選択。

2%、4%、8%、20%、30% - カスタマイズ対応可能

3-2.防湿・耐酸コーティング用フロロサーフ 一覧

| 製品型番 | 用途 | 特長 | 基本濃度設定 |

|---|---|---|---|

| FG-3620シリーズ | 全般 汎用 | やや硬めの皮膜 | 0.5-30 % |

| FG-3650シリーズ | 基板用 | 柔軟皮膜 | 0.5-30 % |

| FG-5040シリーズ | 汎用 耐硫化 | 高硬度 | 0.5-8% |

C8 タイプ (製造中止)

| 製品型番 | 用途 | 特長 | 基本濃度設定 |

|---|---|---|---|

| FG-3020シリーズ | 全般 汎用 | やや硬めの皮膜 | 0.5-30 % |

| FG-3030シリーズ | 基板用 | 柔軟皮膜 | 0.5-30 % |

| FG-3050シリーズ | 基板用 | 柔軟皮膜 耐熱性 | 0.5-30 % |

| FG-3070シリーズ | 汎用 耐硫化 | 高硬度 | 0.5-8% |

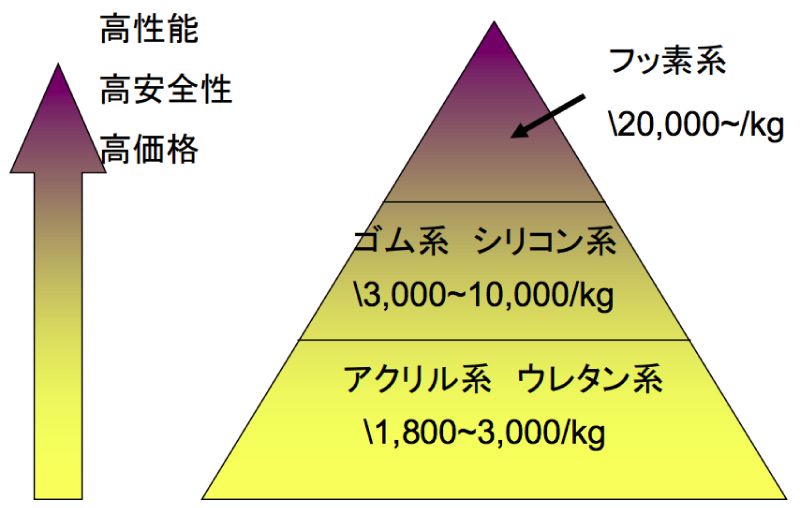

3-2-1.防湿コーティング剤 系統別比較表

| 溶剤型 | 無溶剤型 | フッ素系不燃性溶剤型 | |

|---|---|---|---|

| 皮膜成分 |

ウレタン アクリル ゴム |

ウレタン シリコン |

フッ素系 |

| 長所 | 安価実績 |

無溶剤 高膜厚 |

安全性 高防湿性 耐酸性 高電気特性 乾燥性 低粘度=取り扱い簡便 |

| 短所 |

PRTR法規制 引火性 消防法 毒性 |

高粘度 乾燥 信頼性 |

高価 |

3-2-2.フッ素系防湿コーティング剤の位置づけ

3-2-3.防湿コーティング剤 特性比較表 (代表的な例)

| 系統 | 体積抵抗率*1 | 誘電率*2 | 透湿性*3 | 不燃性*4 |

|---|---|---|---|---|

|

フッ素 (フロロサーフ) |

8E-15 | 2.5 | 40 | V-0 |

| ウレタン | 3E-14 | 3.5 | 290 | V-0 |

| アクリル | 8E-14 | 2.5 | 240 | 可燃 |

| シリコン | 5E-13 | 2.7 | 800 | V-0 |

| オレフィン | 3E-16 | 不明 | 20 | 可燃 |

*1 40℃90%RH (Ω・cm)

*2 1Mhz

*3 JIS Z 0208 (g/m2/24H) 膜厚100μ

*4 UL94

3-2-4.フッ素系防湿コーティング剤の有用性

電子部品や実装基板の防湿などに用いられる他の有機系皮膜に比べて防湿性が高い。

| 樹脂の種類 | 膜厚(μ) |

透湿性(g/m2/24H) (JIS-Z-0208) |

|---|---|---|

| ウレタン 1液 | 30 | 880 |

| アクリル 1液 | 100 | 240 |

| ウレタン 1液 | 100 | 290 |

| FG-3650TH-8 | 8 | 660 |

| FG-3650C-40 | 30 | 250 |

| FG-3650C-20 * | 120 | 48 |

*(3回重ねスプレー塗り)

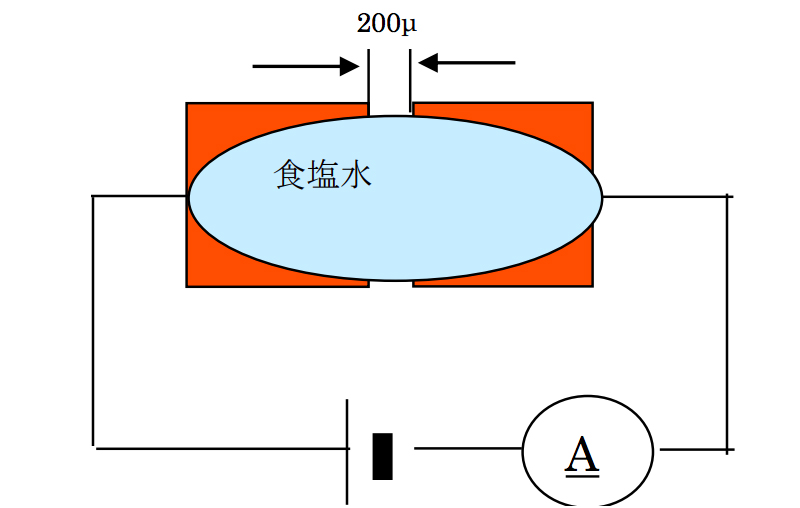

3-2-5.従来の防湿コーティング剤 VS フッ素系防湿コーティング剤

フッ素系防湿コーティング剤の有用性(防水性・耐塩水性)

| 型番 | FG-3650TH-8 | ウレタン系 | FG-3650C-30 |

|---|---|---|---|

| 樹脂分濃度 | 8% | 15% | 30% |

| 塗布方法 | 浸漬 | エアゾール2回 | 浸漬 2回 |

| 膜厚(μ) | 5-8 | 5-8 | 15-20 |

| 絶縁破壊するまでの時間 | 4分 | 瞬時 | 150分 |

| 最大電流値(μA) | 620 | 1000 以上 | 1.0 |

| 型番 | ウレタン系 | FG-3650C-40 |

|---|---|---|

| 樹脂分濃度 | 15% | 40% |

| 塗布方法 | エアゾール5回 | 浸漬 |

| 膜厚(μ) | 15-20 | 20-30 |

| 絶縁破壊するまでの時間 | 3秒 | 185分 |

| 最大電流値(μA) | 1000以上 | 2.6 |

5%食塩水 DC-19V

3-3.フッ素系防湿コーティング剤 選定のポイント

使用されるプリント配線板がどのような環境で使用されるかによって、要求される防湿水準は異なる。

下記のクラス分けは弊社で独自に決めた防湿・防水水準。

| クラス | 使用水準 | 推奨膜厚(μ) | 推奨濃度 |

|---|---|---|---|

| Ⅰ | 通常の条件で空気中の湿気から電子回路や部品を保護したい。 | 2-4 | 4-8% |

| Ⅱ | 海岸沿いなど高温多湿の条件で電子回路や部品を保護したい。 | 4-8 | 8-10% |

| Ⅲ | 時々水がかかることがある。または、 二次電池の電解液や酸性雰囲気下から電子回路や部品を保護したい。 | 6-10 | 20% |

| Ⅳ | 水没10分間くらいまで電子機器の作動を確保したい。電子回路や部品を保護したい。 | 20-40 | 30% |

| Ⅴ | 水没60分間くらいまで電子機器の作動を確保したい。電子回路や部品を保護したい。 | 30-50 | 40-50% |

| Ⅵ | 完全水没しても半永久的に電子回路や部品を保護したい。 |

50 以上 * |

40-50% |

*ケーシングとの併用が望ましい。コーティング剤単体での防水では不可能

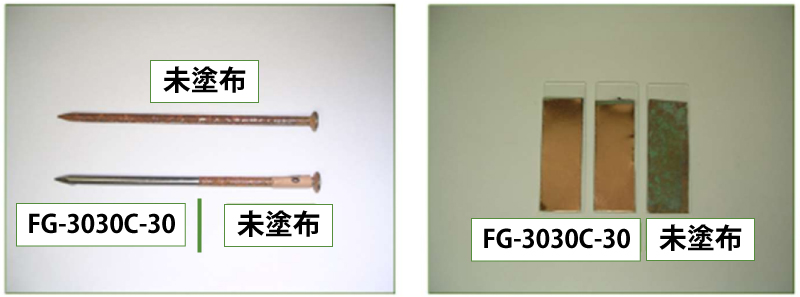

フッ素系防湿コーティング剤の有用性(対塩水性)

保護性能(塩水噴霧試験)

FG-3030C-30 樹脂分濃度30%

浸漬にて塗布 塗布膜厚約20ミクロン

5%食塩水噴霧 2時間間隔 480時間 30℃

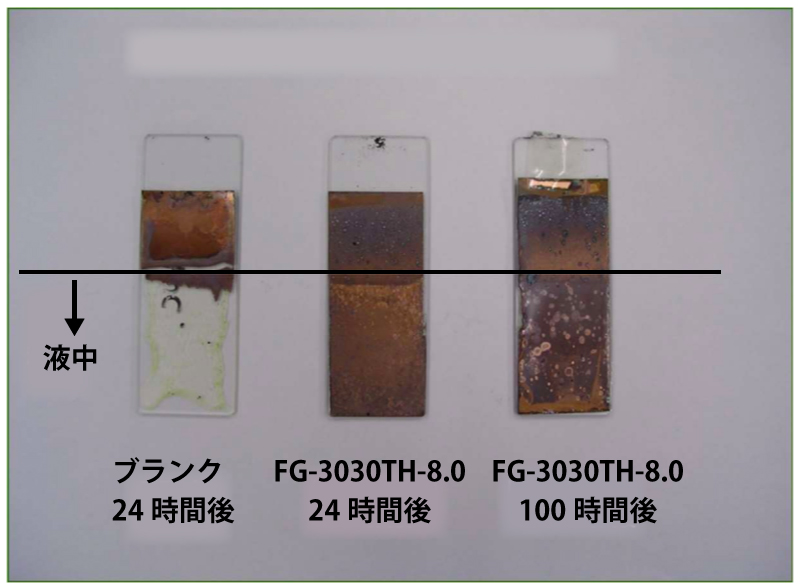

フッ素系防湿コーティング剤の有用性(対酸性)-1

硝酸 10% 液中浸漬 室温25℃

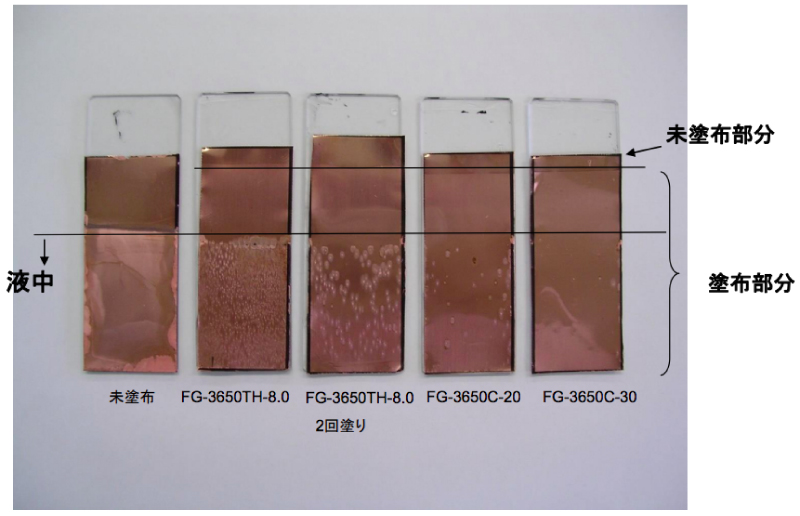

フッ素系防湿コーティング剤の有用性(対酸性)-2

硫酸 10% 液中浸漬 室温25℃ 15日間

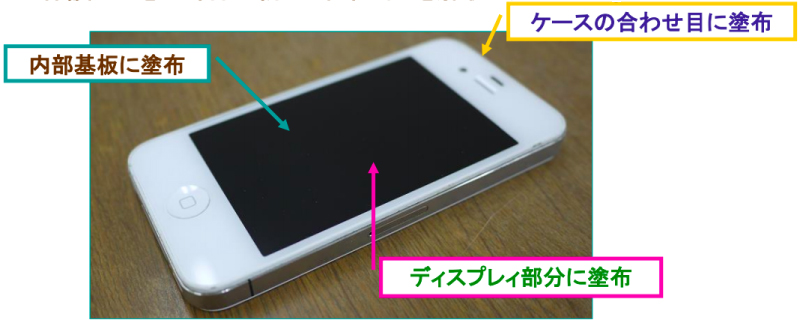

3-4.既存アプリケーション紹介 (防汚+撥水撥油+保護コーティング)

スマートフォンの例 :

- 防汚→ 皮脂や指紋の付着低減 (FG-5084)

- 撥水→ 隙間からの水侵入を防止 (FS-1610)

- 撥油→ バイブのオイルバリヤ (FS-1610)

- 保護→ 電気部品の防水・絶縁・耐電解液 (FG-3650)

*写真の機種は対象物の一例です。

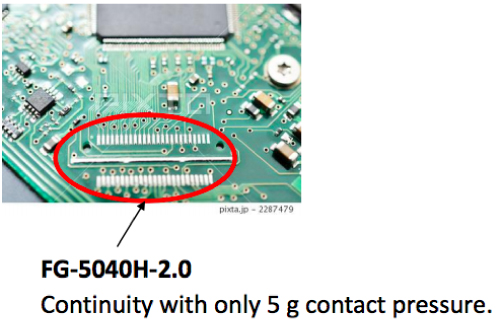

3-4-1.応用実例 コンタクト部分の腐食防止

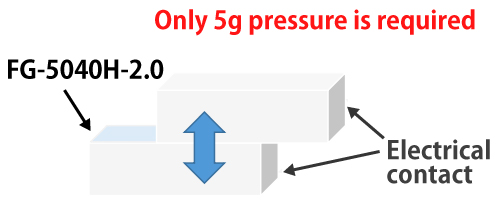

3-5.既存アプリケーション紹介 (リチウム電池電解液 保護コーティング)

*写真の機種は対象物の一例です。

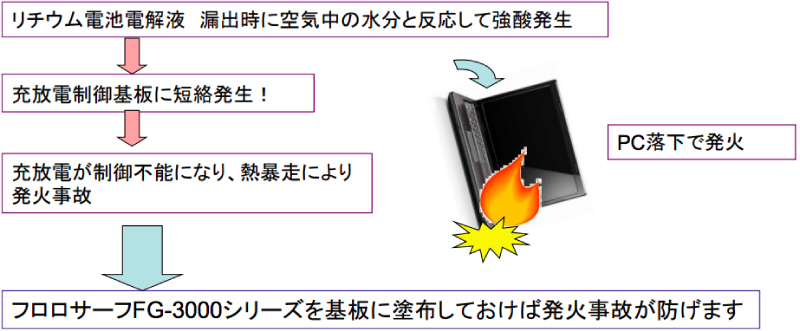

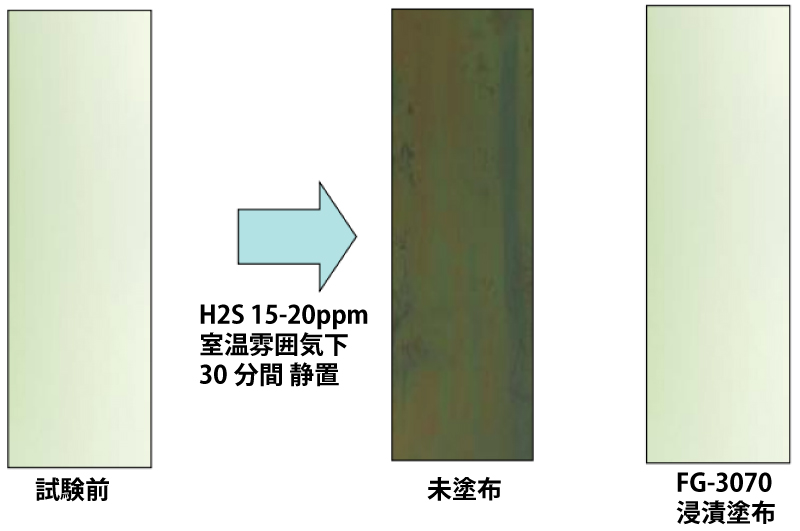

3-6.既存アプリケーション紹介LED 銀メッキの硫化防止

3-6-1.LED銀メッキ板 耐硫化試験

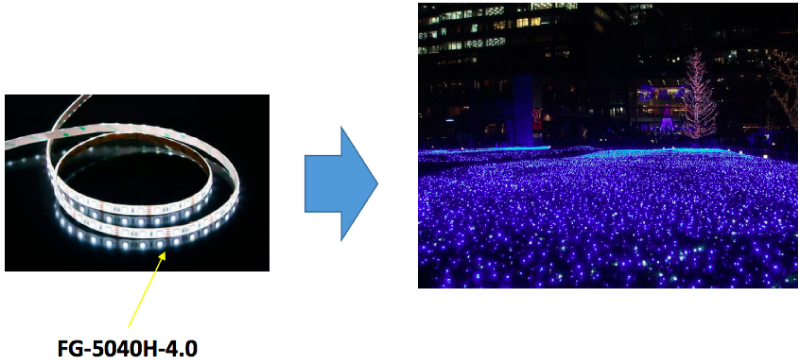

3-6-2.応用実例1LED テープの硫化防止

3-6-3. 施工のノウハウ①

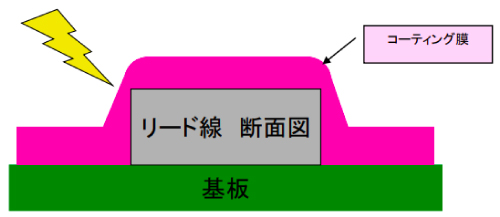

角(かど)の部分は塗布膜厚が薄くなりがちです。

前述のスライドにもありますように膜厚と防湿性能は比例しますので、

QFPリード線先端などの角部分は厚めに塗った方が良い場合が多いようです。

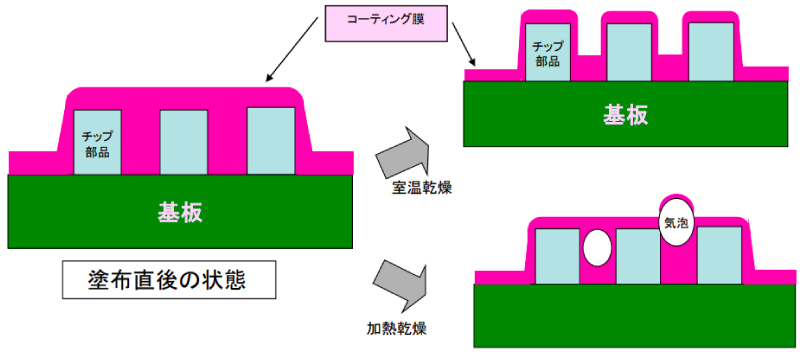

3-6-4. 施工のノウハウ②

泡対策のため、乾燥は加熱せずに室温でおこなってください。

特に20ミクロンを越える膜厚設定の場合はチップ部品などの谷間の部分には液だまりができ、想定以上の膜厚になっていることがあります。 この状態では、皮膜表面が先に乾き、谷間の液だまりの中に溶剤が残留した状態となります。

室温で乾燥させた場合は、ゆっくりと溶剤が蒸発していくため気泡ができず、きれいな皮膜ができます。

加熱された場合は、残留した溶剤が気泡となり皮膜を破壊することがあります。

なお、フッ素系溶剤は絶縁性が高いので、皮膜中に残留している状態でも電気特性に影響はありません。

4.超撥水コーティング

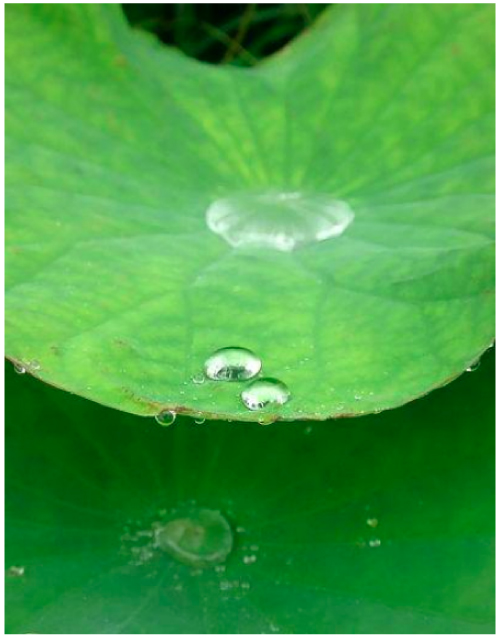

4-1.ハスの葉構造

ハスの葉の表面は撥水性を持つ

繊毛で覆われている。

↓

規則的立体構造+撥水性で

超撥水性(接触角160°以上)の発現

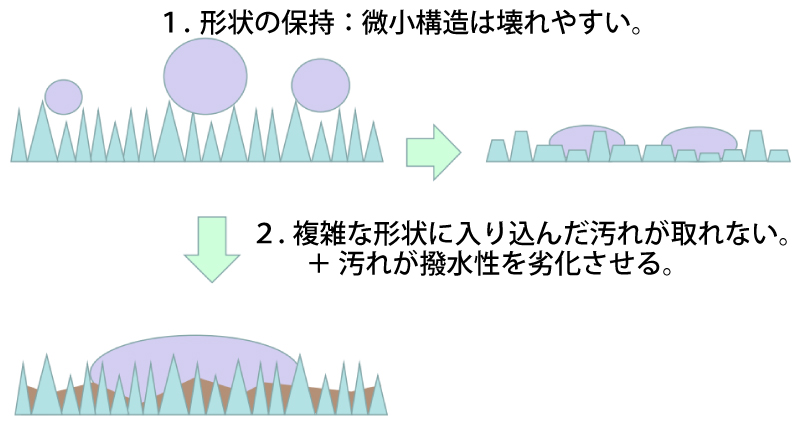

4-1-1.超撥水皮膜(ハスの葉構造)の問題点

4-1-2.ハスの葉構造による超撥水例

=50nm-10μm 程度の連続的な凹凸に撥水処理

現状の課題:

① 透明化

② 安定した皮膜の形成方法

③ 超撥水性の耐久性

↓

実用できそうな用途

*人の手が触れないところ

*屋内

↓

プリント配線板の防水処理!

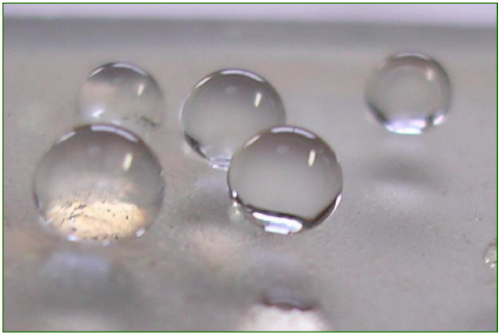

4-2.超撥水 プリント配線板への応用

4-3.超撥水実験キット FS-7010 (スプレーガン塗布用)

キット内容

A: 撥水コーティング液 100g

B: 微粒子パウダー 1袋

C: FS-7010専用器具洗浄剤 100g

使用方法

- ① A:撥水コーティング液の容器内にB:微粒子パウダーを投入し、よく攪拌してください。

- ② 攪拌後10秒~1分静置し、スプレーガンのタンクに液を移してください。スプレーガンが詰まることがあるので、なるべく上層の液を使用し、コーティング液容器底に沈殿している分は使用しないようにしてください。

- ③ スプレーガンにて均一に塗布してください。被塗布物から少し離れて塗布する方が、良好な超撥水性を得ることができます。

- ④ 大量に吹き付けすぎると超撥水性が得られないことがあります。少量で2-3回重ね塗りしてください。

- ⑤ 使用後のスプレーガンはC:器具洗浄剤で洗浄してください。

お問い合わせ

本記事の内容のお問い合わせ

撥水/撥油/防汚/防湿処理に関するご相談は

株式会社フロロテクノロジー

〒480-0304 愛知県春日井市神屋町1139-29

Tel 0568-88-4281 Fax 0568-88-8741

E-mail : info@fluorotech.co.jp

ウエブサイト : http://www.fluorotech.co.jp

技術情報ブログ : http://ameblo.jp/fluoro/