フッ素系コーティング剤による透明樹脂フィルムの指紋低減

ポリテトラフルオロエチレン(PTFE)を代表とするフッ素樹脂は低表面エネルギーであり、防汚性や非粘着性、耐酸性、耐熱性、低摩擦性などの特異的な機能を発揮するため工業的に非常に有用であることが知られている。しかし、この樹脂は透明な皮膜が形成できないことや、皮膜を形成するためには高熱が必要なこともあり、透明樹脂の防汚用途に使用するには不可能であった。1)

近年、このフッ素樹脂の特異的なメリットを生かしたままで、常温にて透明な皮膜を形成することのできるコーティング剤が何種類か開発され実用化された。 これらの中でも特にプラスチック・フィルムや透明樹脂の汚れ防止や指紋付着の低減に使用できるフッ素系コーティング剤について述べたい。

目次

1.フッ素系コーティング剤の防汚メカニズム

フッ素系化合物は表1に示すように、固体物質中最も低い表面張力を持つ物質のグループであり、6-30mN/m程度の表面張力を有する。4)

表1:フッ素系化合物と他の化合物の表面張力

| 化合物分類 | 表面組成 | γc (mN/m) | 化合物名 |

|---|---|---|---|

| フッ素系化合物 | -CF3 | 6 | ペルフルオロラウリル酸単分子膜 |

| -CF2H | 15 | ω-ハイドロペルフルオロウンデカン酸単分子膜 | |

| -(CF2)n- | 18.5 | ポリ(テトラフルオロエチレン) | |

| -(CF2-CFCl)n- | 31 | ポリ(クロロトリフルオロエチレン) | |

| -(CF2CH2)n- | 33 | ポリ(フッ化ビニリデン) | |

| 炭化水素 | -CH3 | 24 | 脂肪酸アミン単分子膜 |

| -(CH2)n- | 31 | ポリ(エチレン) | |

| シリコーン | -(Si(CH3)2-O)n- | 24 | ポリ(ジメチルシロキサン) |

| 塩素系化合物 | -(CClH-CH2)n- | 39 | ポリ(塩化ビニル) |

| -(CCl2-CH2)n- | 40 | ポリ(塩化ビニリデン) |

樹脂表面に付着する汚れの中でも指紋や皮脂汚れ、水垢などの液体由来のウエットな汚れは、汚れ成分の分子と樹脂の分子同士が引き合うことによる分子間力(=表面張力)で付着していると思われる。樹脂の場合、無機系の化合物に比べると本来表面張力が低いのであるが、中途半端に表面張力が低いことと樹脂成分の持つ親油性により油脂汚れは容易に付着してしまう。フッ素系コーティング剤を塗布することで、樹脂表面の表面張力を大幅に引き下げることができ、これらの汚れの付着力を低下させることが可能になる。この効果は特に汚れを繊維などで除去する際のふき取りやすさとして現れる。

木綿やPVAから作られている人工セーム皮など親水性繊維物質の場合、水酸基が構造中に存在することにより、繊維の分子が高い表面張力をもっており、水や油など分子と分子間力で引き合うことが作用する。この力により、これらの液体が吸い上げあれる。このことは毛細管現象としてもよく知られている。

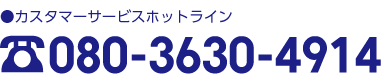

毛細管現象は大雑把な説明としては、図1に示すように毛細管内部表面と内部に入り込んだ液体の分子間で働く張力(W1)と中に入り込んだ液体にかかる重力(W2)との綱引きであり、W1>W2になれば液面は上昇する。 よってW2が小さくなるような細い管ほど液が上昇する。汚れの除去性もこれと同じことであり、基材表面への汚れの付着力(W3)と繊維と汚れ(液体)間に働く力(W1)、そして重力(W2)の3つのバランスによるものである。

W3が十分小さければ相対的にW1が働き、汚れ成分は繊維側に引き寄せられ、汚れが取り去りやすいという効果が得られる。

2.防汚用フッ素系コーティング剤の種類と特徴

指紋付着低減や防汚に使用されるフッ素系コーティング剤を大別すると下記の2つに分類できる。それぞれについて特性を簡潔に紹介する。

2-1.シランカップリング型防汚コーティング剤

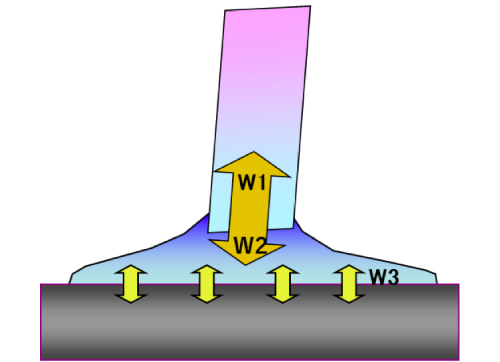

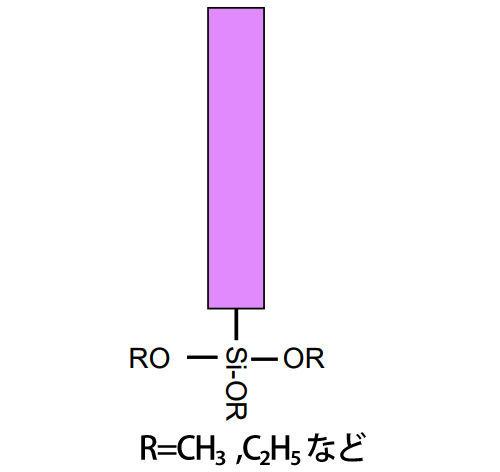

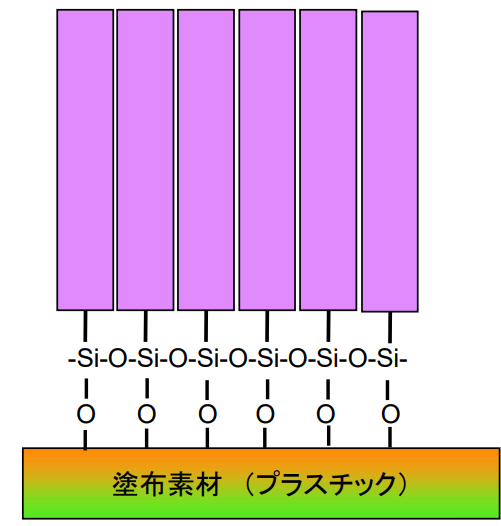

フッ素系シランカップリング剤を被膜成分としているタイプ。 塗布後にガラス・金属などの素材とシランカップリング反応により結合し、表面に単分子のフッ素樹脂層を形成する。

図2 フッ素系シランカップリング 皮膜構造

この結合によりこのコーティング成分は密着性や摩耗性に優れる。また、単分子の層は10-20nm程度の層厚となるので、肉眼では識別不能であり塗布された素材の外観や光学的特性を損ねることがない。さらに、磨耗や老朽化が進んだ場合でコーティング成分が脱離しても、分子レベルでの脱離となるため肉眼では判別できない。このことにより外観がまだらになったりしてみすぼらしくなることがなく被塗布物の外観上価値を損なうことがない。

また、高密着性と元来傷が入るほども層厚がないため、耐傷性についても優れている。これらの点からもっとも指紋付着防止用途に適したコーティング剤と言える。ただし、一般的なプラスチックのように表面に水酸基やカルボキシル基などが存在しない場合はこの反応が起こらないため成分の密着ができない。その場合は、前処理剤としてポリシラザンやテトラアルコキシシランなどで基材表面に二酸化ケイ素の皮膜を作成しておき、その表面をこのコーティング剤にて表面処理する必要がある。

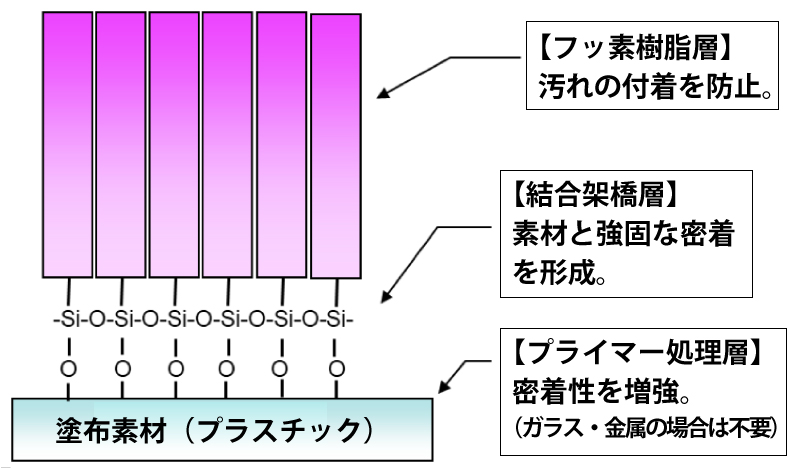

このコーティング剤が市場に出た当初は、フッ素樹脂層の部分としてペルフルオロアルキル基(Rf基)のシランカップリングタイプが用いられてきたが、近年、ペルフルオロポリエーテル基(PFPE基)の物が登場した。水の接触角はRf基のもので117° PFPE基のもので110°とPFPE基の方が低いのであるが、実際の防汚性能やすべり性はPFPE基のほうがはるかに高いため、現在ではPFPE基のものが主流になりつつある。

このタイプのコーティング剤は、スプレー方式や浸漬など通常のコーティング工法で塗布できるが、分子量が4000前後であるため真空蒸着法による表面処理も可能である。真空蒸着法は耐久性に優れるため、眼鏡レンズやタッチパネルなどの指紋付着防止に利用されている。ただし、この工法は工程コストが高いため、安価なモデルでは、徐々にコスト面の有利なウエットプロセスによるコーティングに移行してきている。

2-2.UV硬化型防汚コーティング剤

この系には大別して、UV硬化型樹脂に添加して使用する添加剤タイプと、すでにUV硬化樹脂や反応開始剤が配合済でそのまま使用できるコーティング剤タイプと2種類ある。紫外線照射による硬化は硬化スピードが速いことが特徴であるため、ロールtoロールなどの工法でプラスチック・フィルムに高速で連続的に塗布する場合に向いている。

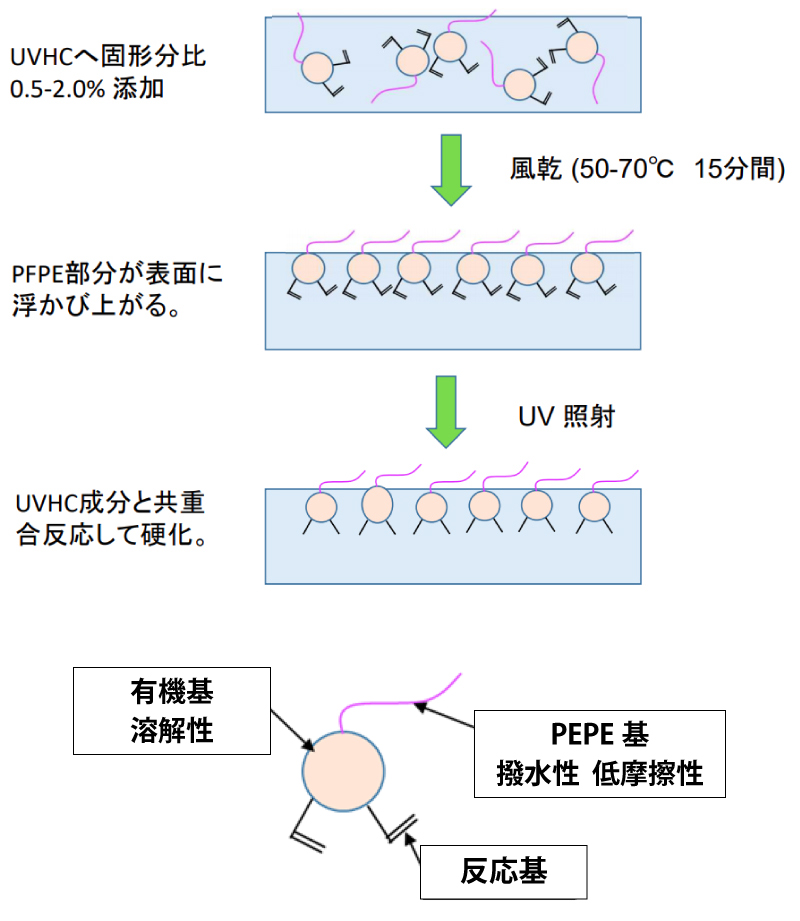

硬化反応はラジカル重合による架橋反応であり、酸素による重合阻害を受けるため、酸素を遮断し窒素雰囲気下での露光工程にするか、通常の環境下では膜厚を厚めにする必要がある。また、塗布後の表面外観はツヤのある外観となる。塗布工程と化合物の構造を図4に示す。風乾の工程で構造中のPFPE基が表面に浮かび上がることにより、少量の添加量(固形分比1%程度)で、効果を発揮する。なお、弊社にて試作したUV硬化型防汚コーティング剤と前項で述べた反応型防汚コーティング剤との一般論的な比較を表2に示す。

図4 UV硬化型防汚機能添加剤の効果発現メカニズム

表2 シランタイプとUV硬化タイプの比較

| 特性項目 | フッ素シラン(FG-5080) | UVタイプ (FS-7025) | |

|---|---|---|---|

| 塗膜の特性 | 撥水性 | 110° | 113° |

| 撥油性 | 66-68° | 70-73° | |

| 硬度 | 8H以上(ガラス面) | 4H (下地に依存) | |

| 対スクラッチ性 | OK | キズ入りやすい。 | |

| 硬化速度 | 常温2時間 または 100℃ 60分間 | 3-5秒( 1kW 高圧水銀灯 距離10cm) | |

| 膜厚 | 0.01μm | 2 -10 μm | |

| 表面外観 | 素材外観に影響与えず | クリヤコート状 (つやあり) | |

| 硬化前の特性 | 取り扱い時注意事項 | 特になし |

皮膚刺激性(弱) 有害性あり(有機溶剤含有) |

| 引火性(消防法上の扱い) | なし(非危険物) | 引火性危険物(有機溶剤含有) |

3.フッ素コーティング剤の磨耗性評価

防汚性や指紋付着低減の実用的な見地より、密着性や耐久性の評価として、摩擦試験による摩耗劣化ダメージを与えて、接触角を計測することがよくおこなわれる。本項ではこれらの防汚コーティングの評価方法について述べる。

なお、コーティング膜密着性の試験として一般的なクロスカット試験やテープ試験は、テープの接着力と塗膜の接着力の差を見る形の試験であり、塗膜の表面張力によって結果が左右される。よって撥水撥油処理剤や防汚コーティング剤の密着性試験としては不適切であるため本書では割愛した。

3-1.防汚性の評価

従来、防汚性や指紋付着低減の一般的な指標として水や油による静止接触角が用いられてきた。しかし、防汚や指紋付着低減という新しいニーズを評価する上において、最近、一部のタッチパネル・メーカーでは、水の静止接触角だけで評価しているケースが見受けられる。水の接触角だけでは実際の皮脂汚れや指紋の付着に関する性能 (指紋の付着の低減、指紋のふき取りやすさ) の正当な評価結果は得られない。

指紋成分は皮脂を主成分としており、水の静止接触角だけで評価される場合は、指紋成分に比較して水の表面張力が高すぎるため、正当な指紋付着の評価とならないからである。例を挙げるとシリコン系化合物を表面にコーティングした場合、シリコン系化合物の表面張力が24-30mN/m(表1) であるので、水(72.8mN/m)は良くはじき100°以上の静止接触角を得ることができる。しかし、表面張力が近傍にあるノルマルヘキサデカン(27.6mN/m)などの油性成分ははじくことができない。(表3)

これはシリコン系化合物表面では指紋付着防止に対して全く効果が出ないことを表しており、水の静止接触角は指紋付着低減についての性能の評価としては適正ではないことがおわかりいただけると思う。実際の使用状況では、防汚コーティングの膜が磨耗などで機能劣化している場合に静止接触角との相関がない場合がしばしば見受けられる。

表3 液体の表面自由エネルギー

| 液体試料名 | γL(mN/m) |

|---|---|

| n-ヘキサデカン | 27.6 |

| n-ウンデカン | 24.7 |

| n-デカン | 23.9 |

| n-ヘプタン | 20.3 |

| 水 | 72.8 |

| グリセリン | 63.4 |

| ホルムアミド | 58.2 |

| エチレングリコール | 47.7 |

日常生活において実際に使用される物体への指紋の付着のメカニズムには必ず動作用が伴っており、汚れの付着エネルギーという観点での評価が必要である。そのための評価としては静止接触角よりも動的接触角測定のほうが適切である。

指紋付着防止性を評価するためには、前述のように指紋成分は皮脂成分が主であるので、動的接触角測定において水での評価よりも油脂成分での評価に重きを置くべきかと思われ、指紋成分に近い物質としてノルマルヘキサデカン、オレイン酸、トリオレインなどを使用して動的接触角測定を計測するのが一般的である。JIS-K2246には人工指紋液の記載も見られるが、これはさび止めの機能評価用であり、油脂成分を含んでいないため防汚性の評価用としては不適切である。

また、実際に動的接触角を測定してみると、数度のレベルで測定値がばらつくことがしばしば見られる。これは測定物表面(接液面の湿潤や高分子のフリップフロップ現象)や周りの環境(温度、湿度、気流、振動)の変動によって起こると思われる。そのため、同一試料面では5~8回程度の測定を行い平均値と偏差を求めることが望ましい。

なお、接触角測定についての公的規格としては「JIS R3257 基板ガラス表面のぬれ性試験方法」に記載がみられ、日本工業調査会のウェブサイトにて閲覧・購入が可能である。

3-1-1.滑落法

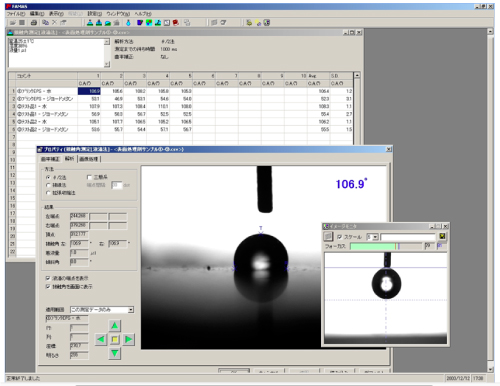

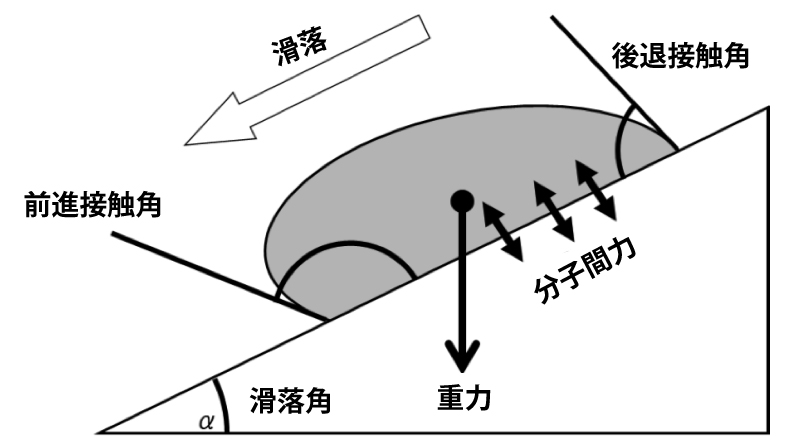

滑落法による動的接触角測定とは、接触角測定のステージを1°刻みで傾斜させていき、液滴が滑り出す角度(滑落角)、液滴が滑っていく状態での前進接触角、後退接触角を専用の装置にて高速画像処理して求めるものである。図5 図6

この3つの接触角と液滴の量を元にして計算することで液滴が固体表面に付着する付着エネルギーを求めることができる。 滑落角と後退接触角の数値は非常に指紋付着とよい相関がある。滑落角は低いほど付着エネルギーが低く、後退接触角は高いほど表面張力は低いため、これらの数字が良好な場合は防汚性、特に指紋除去性が高いといえる。

液滴が固体表面より滑落するかどうかは、液が固体表面に付着する力と重力とのベクトルの大きさの差よるものである。(図7)

図7 滑落法動的接触角測定

そのため、測定する液滴の重量を標準化する必要がある。残念ながら現時点では重量を一定化する機構を備えた接触角計は市販されていないが、前述の画像処理で滑落法の接触角測定ができる接触角計には投影面積を画像処理で求めた容積を測定する機能が付与されている。

現時点で公的な規格として測定液の容積の値は定められていない。各社がおのおのの基準で設定した容積で測定しているため、単純に滑落角の数値比較は意味がない。なお、参考のため、弊社で実際の測定に用いる数値としては、液温25℃、水25μℓ、ヘキサデカン5μℓとしている。

3-2.耐摩耗性の評価

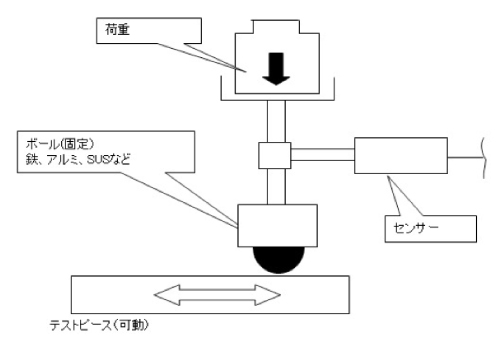

一般的には対摩耗試験には摩擦試験機を使用し、摩擦前の接触角と摩擦後との性能比較で行う。 摩擦試験機としては繰り返し摩擦しながら摩擦係数を測るタイプ(図8)と、単純に機械摩擦を加えて表面を劣化させるだけのタイプ(図9)がある。前者の摩擦係数を測るタイプは摩擦係数の変化で防汚皮膜の残存状況を捉えることができ便利である。

動的接触角測定または後述の油性インキ・テストを併用する場合は後者の単純に摩擦を加えるタイプのものでも十分である。動的接触角測定については前項で述べたので、この項では摩擦について述べることとする。

3-2-1.タッチパネル・メーカーでの評価方法例

一部のタッチパネル・メーカーでは下記の摩擦条件で摩擦を行い、水の静止接触角で耐摩耗性を判断しているケースが見られる。表4

表4 タッチパネル・メーカーでの摩擦条件例

| 評価条件例 | 弊社推奨条件 | |

|---|---|---|

| 摩擦素材 | スチールウール#0000 | ティッシュ・ペーパー |

| 荷重 | 100g/平方㎝ | 200g/平方cm |

| 摺動速度 | 45㎜/秒 | 45mm/秒 |

| 摩擦サイクル | 60rpm | 60rpm |

この基準の場合は、防汚処理層が下地の素材ごとスチールウールにより削られてしまう可能性がある。また、水の静止接触角だけでは前述の理由により正確な防汚性の劣化状況を把握することは難しい。

3-2-2.弊社の提案

弊社では、耐久摩擦試験は独自の基準で行っている。(表4)実際に消費者が行う汚れのふき取り行為は、ティッシュ・ペーパーや衣服でのふき取りが一番多いと思われるため、摩擦材料はティッシュ・ペーパーでの摩擦とした。

ただし、この条件の場合、ティッシュ・ペーパーに付着した剥離防汚コーティング剤成分が摩擦面に再付着する可能性があり、その影響を減らすことと、ティッシュ・ペーパーの破損を予防する意味で、摩擦1000回ごとにティッシュ・ペーパーの交換が必要である。相対的に比較評価する場合、荷重を1kg/cm2にして試験に要する時間を短くすることもできる。

なお、弊社で性能評価する際には、接触角測定はヘキサデカンでの滑落法動的接触角と次項で述べる簡易評価を併用し、両テストの結果を考慮して防汚コーティングの評価としている。

3-2-3.簡易評価 (油性インキ・テスト)

動的接触角計は高速な画像処理を用いる必要があり、結構高価な機器でもある。

定性的ではあるが、この装置を使用せずに安価で簡単に防汚性を評価できる方法を紹介する。

下記の手順で評価を行う。

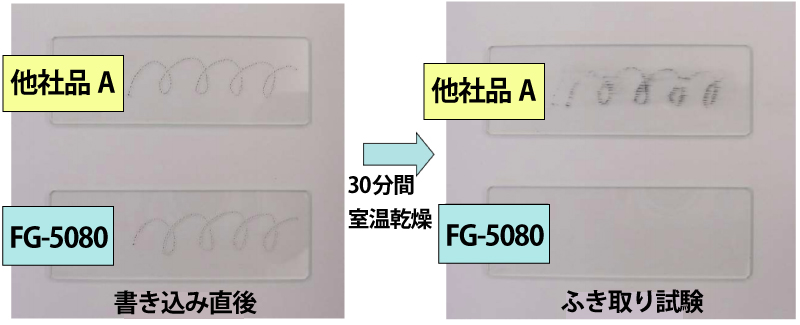

①防汚性皮膜に油性ペンで書き込みをする

↓

②30分間室温乾燥させる。

↓

③一定荷重(1kg)(できれば摩擦試験機を用いるのが望ましい)で、インキをティッシュ・ペーパーでふき取る。

↓

④所定回数のふき取りでインキの残存状況を観察する。または、完全に除去できるまでに何往復必要かをカウントする。

なお、防汚性の評価に人間の指紋を用いることは、同一人物でも瞬間的に分泌状況(おそらく成分も)が変化するためにかなり不安定であり、正確な評価は得られない。

ここでは指紋成分の代替品として安定入手が容易な油性ペンを用いた。

また、当然ではあるが、使用する油性ペン、ティッシュ・ペーパーは銘柄を統一することが望ましい。

さらに、室温での乾燥時間によって結果が変わってしまうので、乾燥時間も一定化する必要がある。

3-3.実際の評価例と基準

ここでは、最も一般的なn-ヘキサデカンを用いた滑落法動的接触角での評価例を示す。

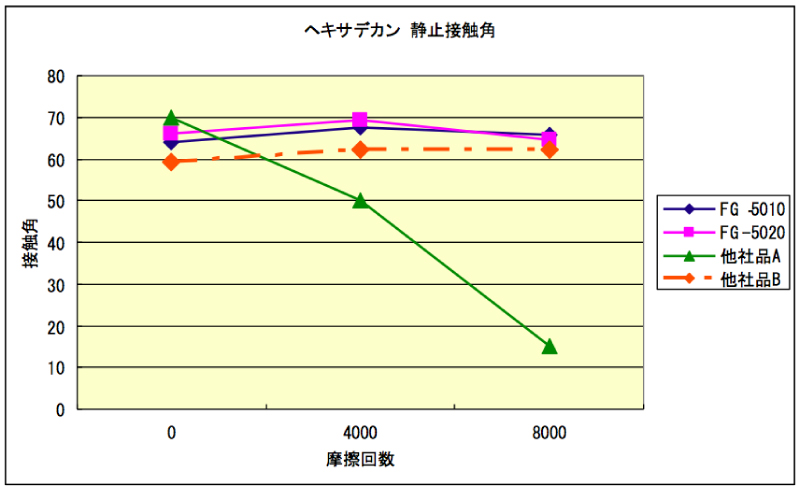

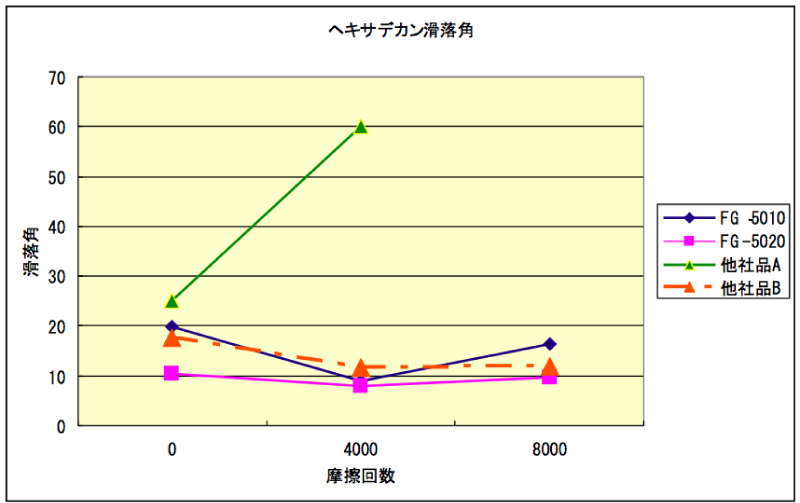

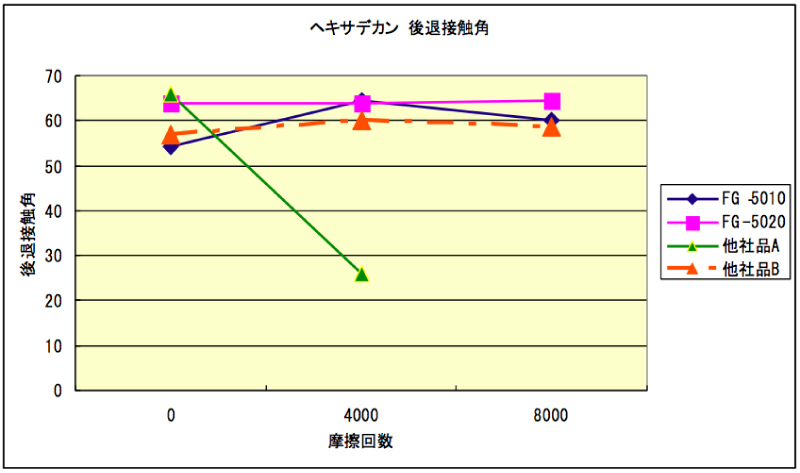

弊社製品フロロサーフFG-5010,FG-5020,他社品A,他社品Bについて、前述の摩擦試験機(図9)で摩擦ダメージを与えて、静止接触角(図10)、滑落角(図11)、後退接触角(図12)の変化を測定した。図13はペルフルオロポリエーテル(PFPE)タイプのフッ素系防汚コーティング剤(フロロサーフFG-5080シリーズ)と、ペルフルオロアルキル(Rf)・タイプのフッ素系防汚コーティング剤との簡易評価と動的接触角での評価である。

静止接触角が防汚性の指標にならないことや、動的接触角と防汚性との相関が見て取れる。

図10 撥油性―静止接触角の摩擦ダメージによる変化

図11 撥油性―滑落角の摩擦ダメージによる変化

図12 撥油性―後退接触角の摩擦ダメージによる変化

3-3-1.滑落法接触角と摩擦試験を組み合わせた評価例

3-3-1-1. 試料作成条件

- (1) 素材は顕微鏡用スライドガラスを用いた。

- (2) 塗布前処理アセトンとヘプタンにて洗浄する。

- (3) 各防汚コーティング剤の塗布方法は浸漬法にて行った。浸漬時間1秒 引き上げ速度1cm/秒。

- (4) 温度100℃ 湿度60%にて60分間加熱硬化。

3-3-1-2. 測定条件

- (1) 上記で得られた試料を動的接触角計DM-500(協和界面科学㈱製)にて滑落法接触角測定を行う。

- (2) 測定にはノルマルヘキサデカンを用い、液滴量は5μリットルとする。

- (3) 試料上5ポイントにて測定を行い、平均値を求める。

- (4) 摩擦前に滑落法接触角を測定し初期値とする。

- (5) 下記摩擦条件にて所定回数摩擦後にて滑落法接触角測定を行い比較する。

3-3-1-3. 摩擦条件

- (1) 使用素材はティッシュ・ペーパー(4つ折)を使用。

- (2) 荷重は200g/cm2

- (3) 摩擦スピードは45mm/sec 1サイクル/sec

- (4) 1000回摩擦ごとにティッシュ・ペーパーは新品に交換する。

3-3-2.簡易防汚試験と滑落法接触角を組み合わせた評価例

試料の作成方法と滑落法接触角については前項で述べた方法で行う。

以下は簡易防汚試験の条件について述べる。

- (1) 油性ペンで測定面に書き込む。書き込んだ状態を観察する。(写真記録が望ましい)

- (2) 30分間風乾する。

- (3) 摩擦試験と同一条件にて摩擦試験機で4回往復する。

- (4) インキの残留状況を観察する。(写真記録が望ましい)

図13 防汚性と接触角

| 静止接触角 | 後退接触角 | 滑落角 | ||

|---|---|---|---|---|

| 水 |

他社品A C8 タイプ |

117 | 101 | 42 |

|

FG-5080 PFPE タイプ |

110 | 109 | 20 | |

| ヘキサデカン |

他社品A C8 タイプ |

70 | 66 | 25 |

|

FG-5080 PFPE タイプ |

66 | 64 | 10 |

3-3-3. 判定基準

判定基準については、製品の用途やユーザーの品質基準によって異なるものであるが、代表的なものについて述べる。

3-3-3-1. 接触角についての判断基準

接触角について防汚性の判断基準について述べる。

静止接触角はn-ヘキサデカンでの測定数値で50°以下のケースでは撥油性があるとは言いがたい。

滑落角は低ければ低いほど良い。だいたい30°以上の傾斜が必要な場合は防汚性がよくない場合が多い。ただし、この基準は以前にも述べたように測定液の種類や液滴のサイズによって結果が異なるので注意が必要である。

後退接触角も静止接触角に比較して差がすくないものが良い。この差が10°以上ある場合は概ね防汚性はよくない場合が多い。

3-3-3-2. 簡易試験についての判断基準

油性インキの残り具合について判断するわけであるが、基本的に書き込み時にペンで描けてしまう場合や、摩擦試験機でふき取り4回後にインキが表面に残ってしまう場合はNGとするのが望ましい。

4.フッ素系防汚コーティング剤(シランカップリング型)使用上のノウハウ

現在、スマートフォンなどのタッチパネルにおける指紋付着防止用途として使用されているシランカップリング型は、ウエットプロセスでコーティングする場合、塗布方法や乾燥条件によって初期性能や耐久性が左右されることがある。この項ではウエットプロセスで用いた場合に正しい性能を得るためのノウハウを記述する。

4-1.塗布方法

このタイプのフッ素コーティング剤の防汚性能や耐久性能は、表面にどれだけの密度でコーティング剤の有効成分が結合できているかにより性能が左右されていると思われる。

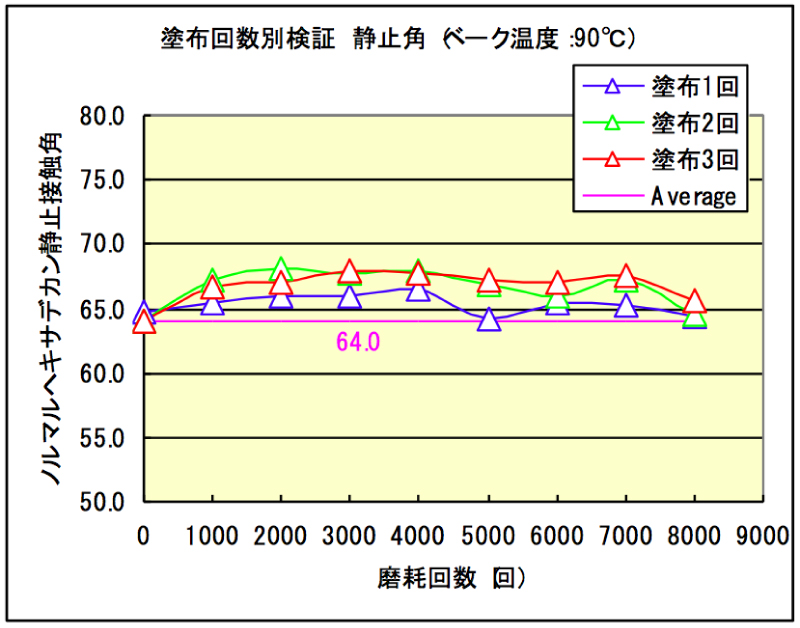

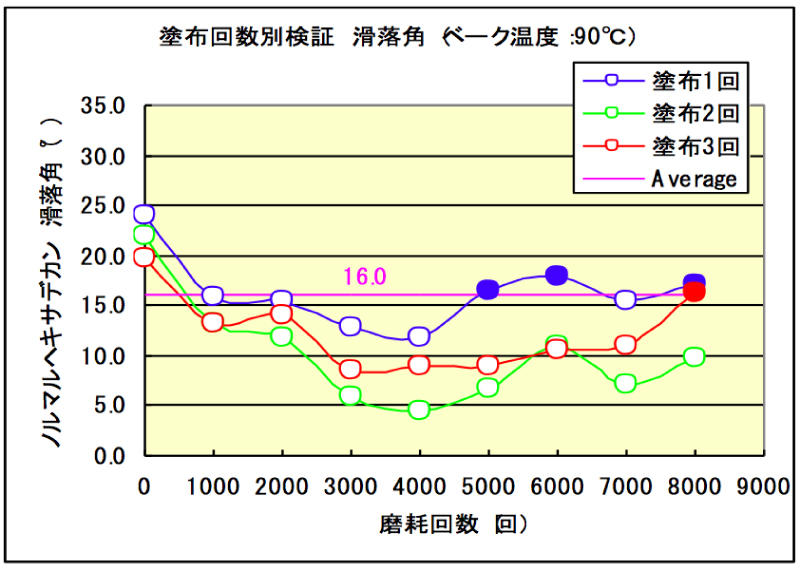

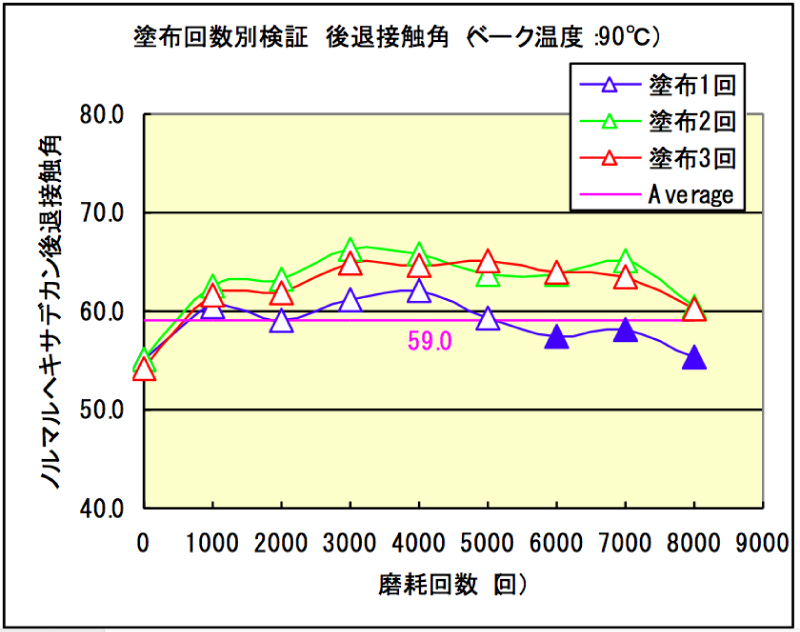

図14~図16はディップ法で重ね塗りした場合の、ノルマルヘキサデカンを用いた撥油性動的接触角の耐久性データである。

図14 塗布回数と撥油性(静止角)

図15 塗布回数と撥油性(滑落角)

図16 塗布回数と撥油性(後退接触角)

上記例では静止接触角(図14)ではあまり差が出ていないが、防汚性能として重要な指標である滑落角(図15)、後退接触角(図16)、いずれも塗布回数を重ねたほうが摩擦経過後も良好な結果が得られている。

これは重ね塗りすることで、より多数の有効成分が表面に付着した結果であろう。

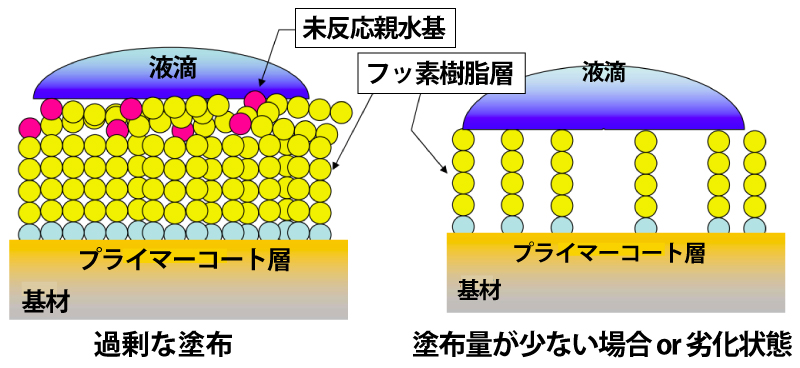

また、初期性能においても良好な性能が得られない場合は、塗布量が不足していることや、逆に塗布量が過剰であることが多い。

塗布量が不足している場合は被塗布表面がフッ素樹脂層で完全に覆われておらず(図17)隙間より分子間力が作用して汚れを吸着しているのではないかと思われる。このことにより汚れの除去性能の劣化につながる。動的接触角測定では滑落角の上昇という形でとらえることができる。

図17 塗布量によるコーティング構造の違い

摩擦後の劣化については、表面より分子単位で成分が剥離することによりフッ素樹脂層がまばらになり、塗布量が不足しているのと同じ状態になる。その結果、汚れの除去性や滑落角に影響が現れる。

塗布量が過剰な場合については、表面に結合していない未反応コーティング剤成分がコーティング皮膜層の上に存在する。(図17)未反応のコーティング剤成分はシランカップリングを形成するためのアルコキシル基が残存しており、親水性を発揮するため表面張力が上がりやはり接触角に影響が現れる。ただし、この余剰成分は結合を行っていない遊離成分なので実使用時には使用するにつれて除去されてしまい表面に結合している成分だけが残留することになる。 よって、しばらく使用されたあとは本来の性能を得られることが可能である。

図20において初期値より1000回摩擦後のほうが良好なデータが得られているのはこの理由によるものである。

4-2.乾燥方法

シランカップリング型の防汚コーティング剤の場合、他のシランカップリング剤と同様、素材とのシランカップリグ反応は空気中の水分や酸成分により促進される。室温でもこの反応は進行するが、70℃から120℃程度に加熱することで反応が促進され防汚性能や耐久性がよくなることが多い。(表5、表6)

表5:フロロサーフ FG-5010 常温で24時間乾燥した場合

| 素材 | 塩ビ | PET | アクリル | ポリカーボネート | |

|---|---|---|---|---|---|

| 前処理剤 | PC-3 | PC-3 | PC-3 | PC-3 | |

| 初期値 | 撥油性* | 71° | 68° | 70° | 69° |

| 防汚性** | ○ | ○ | ○ | ○ | |

| 1000回往復摩擦後 | 撥油性* | 65° | 67° | 69° | 60° |

| 防汚性** | ○ | ○ | ○ | ○ | |

| 素材 | 人工大理石 | SUS304 鏡面 | SUS304 ヘヤーライン | ガラス | |

|---|---|---|---|---|---|

| 前処理剤 | PC-3 | PC-3 | PC-3 | なし | |

| 初期値 | 撥油性* | 71° | 69° | 64° | 68° |

| 防汚性** | ○ | ○ | ○ | ○ | |

| 1000回往復摩擦後 | 撥油性* | 42° | 50° | 39° | 45° |

| 防汚性** | △ | ○ | ○ | ○ | |

表6:フロロサーフ FG-5010 加熱乾燥した場合

| 素材 | 塩ビ | PET | アクリル | ポリカーボネート | |

|---|---|---|---|---|---|

| 前処理剤 | PC-3 | PC-3 | PC-3 | PC-3 | |

| 乾燥条件 | 70℃60分 | 70℃60分 | 70℃60分 | 70℃60分 | |

| 初期値 | 撥油性* | 68° | 68° | 69° | 68° |

| 防汚性** | ○ | ○ | ○ | ○ | |

| 1000回往復摩擦後 | 撥油性* | 64° | 67° | 67° | 65° |

| 防汚性** | ○ | ○ | ○ | ○ | |

| 素材 | 人工大理石 | SUS304 鏡面 | SUS304 ヘヤーライン | ガラス | |

|---|---|---|---|---|---|

| 前処理剤 | PC-3 | PC-3 | PC-3 | なし | |

| 乾燥条件 | 70℃60分 | 90℃60分 | 90℃60分 | 90℃60分 | |

| 初期値 | 撥油性* | 70° | 69° | 68° | 69° |

| 防汚性** | ○ | ○ | ○ | ○ | |

| 1000回往復摩擦後 | 撥油性* | 60° | 64° | 58° | 61° |

| 防汚性** | △ | ○ | ○ | ○ | |

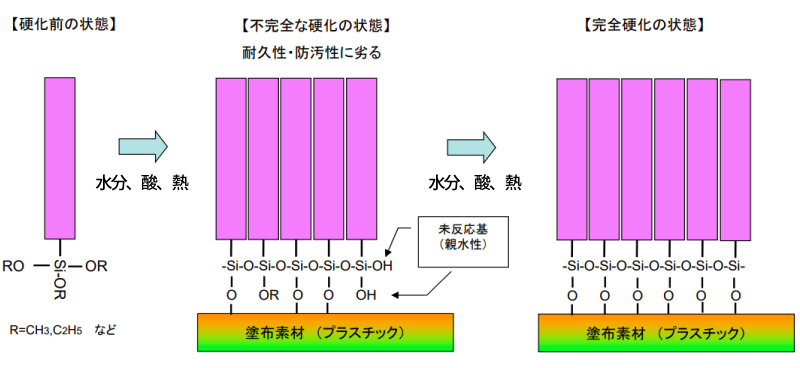

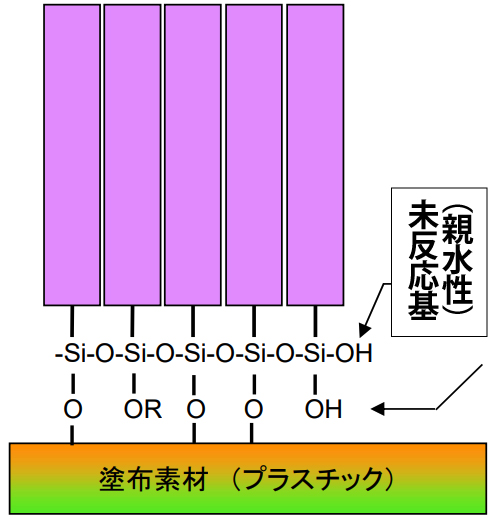

図18はシランカップリング型の硬化に至るまでの過程を表した図である。硬化が不十分な場合は親水基であるアルコキシル基やシラノール基が残存しており、これが表面張力を上げる要因であろうと思われる。

上記の表5、表6において室温乾燥より加熱乾燥の方が若干良好な結果であるのはこの未結合基による差であると推測される。また、結合数が少なくなるため密着不足により耐摩擦性も若干差があるようである。

図18 シランカップリング型防汚コーティング剤の硬化過程

【硬化前の状態】

↓水分、酸、熱

【不完全な硬化の状態】

耐久性・防汚性に劣る

↓水分、酸、熱

【完全硬化の状態】

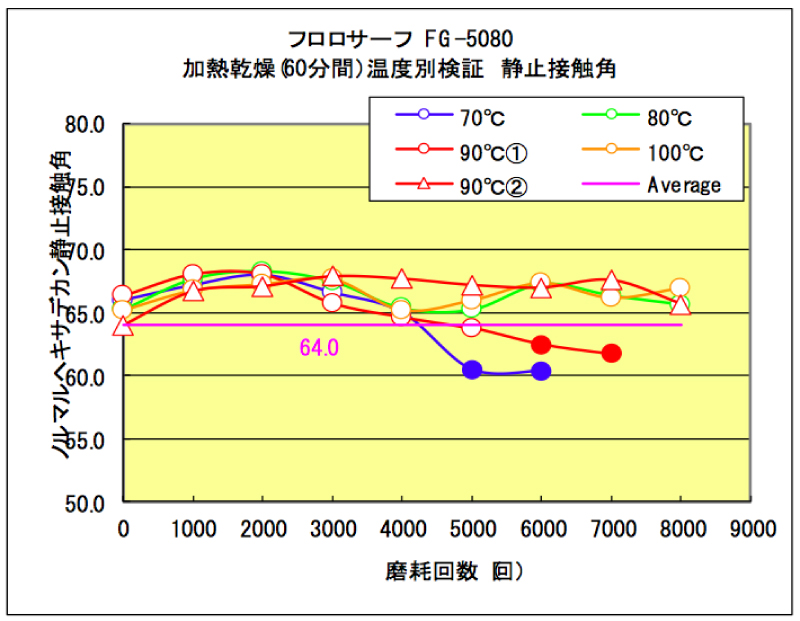

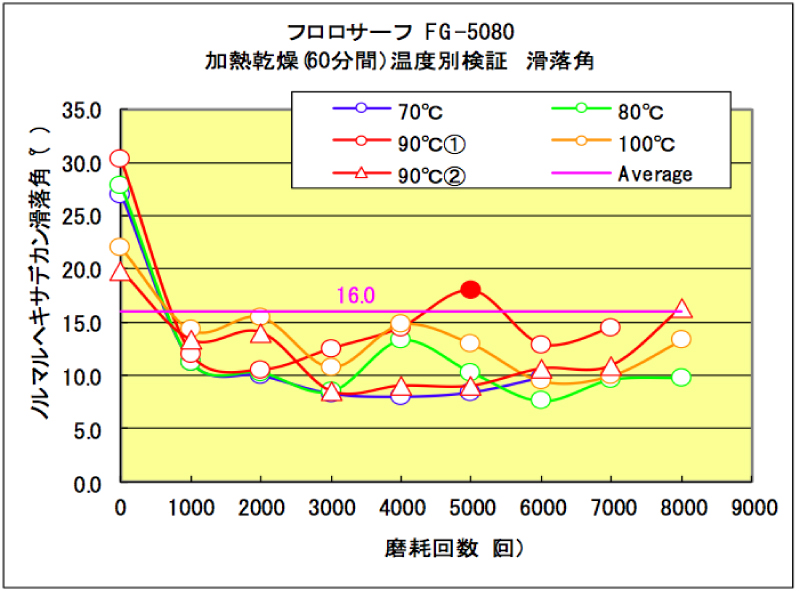

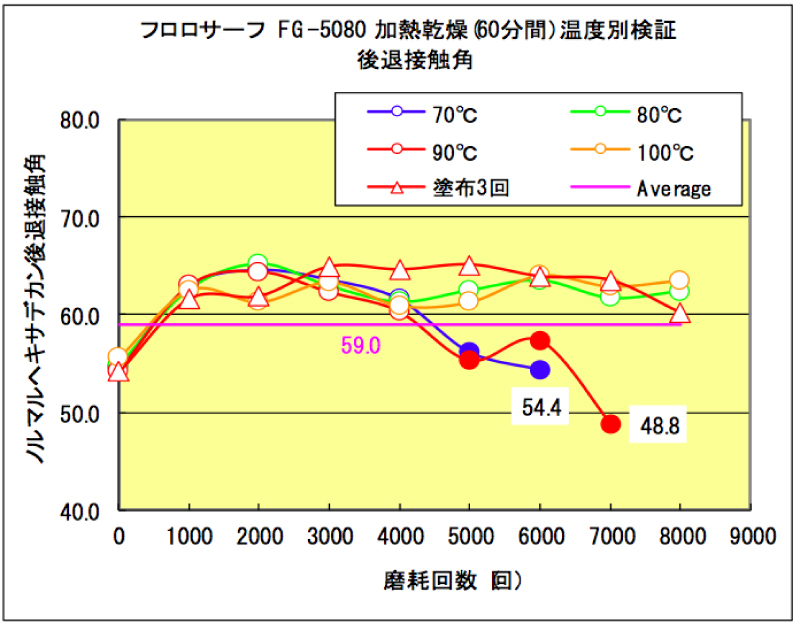

図19~図21は、フロロサーフFG-5080において、加熱乾燥させる場合の温度と耐久撥油性の動的接触角グラフである。より高温で加熱した例が耐久性に優れる傾向が見て取れる。これはおそらく、加熱により未反応基の残留が少なくなることに起因すると思われる。

図19 乾燥温度と撥油性(静止接触角)

図20 乾燥温度と撥油性(滑落角)

図21 乾燥温度と撥油性(後退接触角)

プラスチックの場合は被塗布素材の耐久温度を考慮に入れる必要があるが、結論としては、許容される範囲内の加熱乾燥で硬化を完結させることが良好な防汚性能を得るために重要である。

参考文献

- 1) 恩田智彦、石井淑夫、ぬれ技術ハンドブック、株式会社テクノシステムズ (2005)、p33

- 2) 石井淑夫、 ぬれ技術ハンドブック、株式会社テクノシステムズ(2005)、p17

- 3) TDK株式会社 特許第3745317号

- 4) 前川隆茂、フッ素系材料の開発、松尾仁、山辺正顕編集、シーエムシー社、(1997) p137

- 5) 山口史彦、フッ素化学入門、独立技術法人日本学術振興会フッ素化学第155委員会編、(2005)、p262

- 6) 三宅晴久、高倉輝夫、フッ素系材料の開発、松尾仁、山辺正顕編集、シーエムシー社、(1997) p60

- 7) 福山紅陽、撥水・親水・防汚剤の開発とコーティングおよびぬれ性の制御、株式会社情報機構、(2006) p41

*伊藤隆彦 (Takahiko Ito) 株式会社フロロテクノロジー 代表取締役

#本文献の著作権は弊社(株式会社フロロテクノロジー)が所有しております。ご引用、ご転載の際は弊社宛ご連絡をいただきますようお願い申し上げます。