フッ素系コーティング剤による防汚技術|指紋付着防止と耐久性評価

目次

1.常温型フッ素コーティング剤の基礎知識

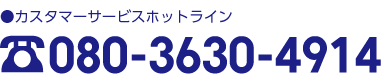

分子間力 = 分子同士が引き合う力

無重力空間中で液体が玉状になるのは、均等に分子同士が引き合う力が働いているため。

= 表面張力

Q:無重力空間中で、濡れたタオルをしぼるとどうなるか?

A:水分はタオルにまとわりついてしまい、しぼれない!

動画 https://www.youtube.com/watch?v=sAQ0GKgt-f0

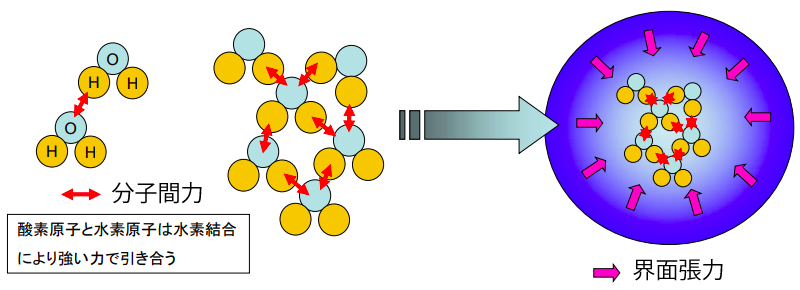

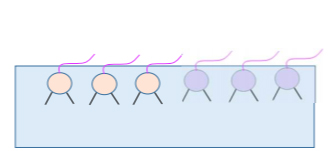

撥水撥油のメカニズム (表面張力)

低表面エネルギー皮膜上では、液体自身の分子間力により液滴化する。

γ1とγ2の差が大きいほど丸い液滴ができる。

=接触角が大きくなる

| 液体 | 表面張力 dyn/cm2 |

|---|---|

| アセトン | 23.3 |

| エタノール | 22.6 |

| シリコーンオイル | 16-22 |

| 水 | 72.8 |

| 樹脂名 | 表面張力 dyn/cm2 |

|---|---|

| 撥水撥油剤 | 12-15 |

| PTFE | 18.5 |

| ポリエチレン | 31 |

| シリコーン | 24 |

| 塩化ビニール | 39 |

| アクリル | 41 |

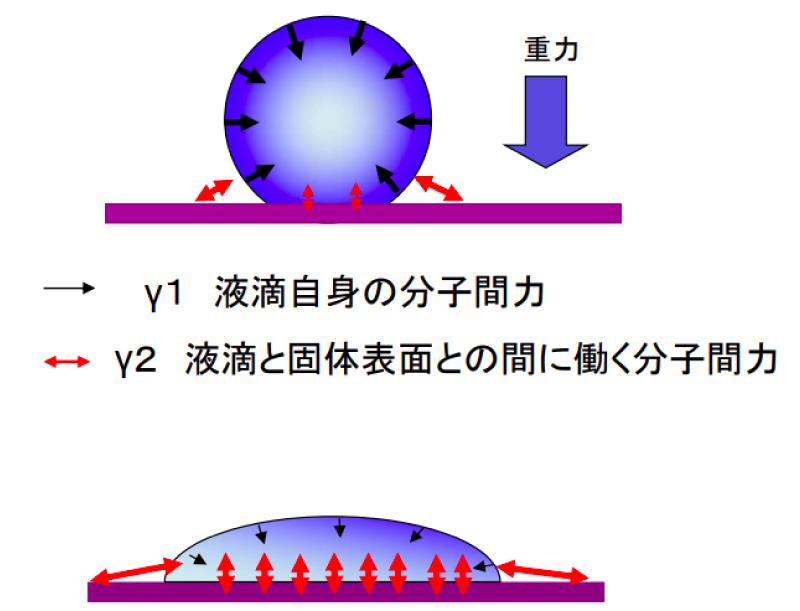

静止接触角

フッ素系コーティング剤の基本機能

- 液体で供給。

- 刷毛やスプレーガン、コーティング装置などで塗布できる。

- 常温乾燥後透明な皮膜を形成。

-

-

低表面エネルギー

-

↓

-

撥水・撥油・付着力低減

低摩擦・防汚・防湿 -

↓

-

撥水撥油コーティング

指紋低減コーティング

防汚コーティング

防水防湿コーティング

潤滑表面コーティング

付着防止コーティング

-

-

-

化学的安定性

-

↓

-

耐酸・耐薬品性

-

↓

-

指防錆コーティング

防食コーティング

-

-

-

光学的特性(低屈折率)

-

↓

-

反射低減 透過性向上

-

↓

-

反射光低減コーティング

透過率向上lコーティング

-

フッ素系コーティング剤(撥水撥油処理剤)の種類

|

カテゴリー (フロロサーフ シリーズ名) |

特徴 | 用途 |

|---|---|---|

|

従来型撥水撥油剤 (FS-1060シリーズ) |

薄膜・速乾 高撥水撥油性 皮膜の機械的特性弱い |

オイルバリヤ フラックスバリヤ 繊維撥水 離型剤 反射光低減 |

|

防湿保護コーティング剤 (FG-3650シリーズ) |

20ミクロン以上の膜厚が可能 高防湿・耐酸性 |

PCB 防水・防湿・耐酸保護 |

|

反応型コーティング剤 (FG-5083, 5093シリーズ) |

高密着性 超薄膜 指紋付着防止 真空蒸着可能 離型性 |

指紋付着防止 (ガラス 金属) 防汚コーティング 離型剤 乾性潤滑 |

|

UV硬化型コーティング剤 (FS-702X シリーズ) |

UVHCに添加して使用 UV照射で共重合して一体化 (有機溶剤含有) |

指紋付着防止 (プラスチック) 内部添加型離型剤 乾性潤滑 |

密着性と硬度を得るためにはまったく異なる分子構造が必要。

1-1.防汚・指紋付着低減コーティング剤(ガラス結合型=シランカップリング型)

従来の撥水撥油剤 → 鉛筆硬度は4H前後が限度。耐傷性・耐摩耗性に難あり。

密着性と硬度を得るためにはまったく異なる分子構造が必要。

↓

密着反応型コーティング剤(シランカップリングタイプ)の登場。

- フッ素系化合物 + カップリング機能 例) C8F17C2H4-Si-(OR)3

-

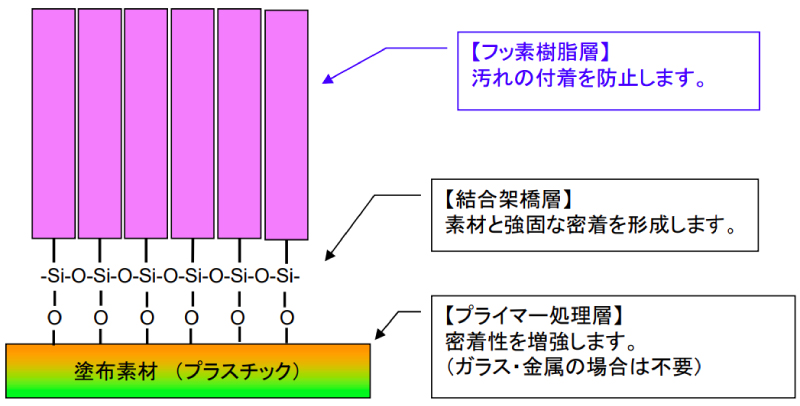

新規開発プライマーコート剤使用により

① 拭き取り耐性のある高密着コートが可能。

② 常温にて20-48時間で硬化反応。(空気中の水分が触媒となる)

③ ガラス,金属,FRP,PET,PC,PVC,PMMA,ポリエステル,人工大理石など、あらゆる素材に使用可能。

④ 膜厚10-20nmの透明薄膜なので、素材の質感や光学特性を損なわない。

⑤ 劣化時にみすぼらしくならない。

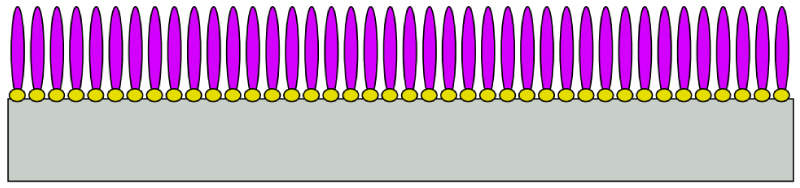

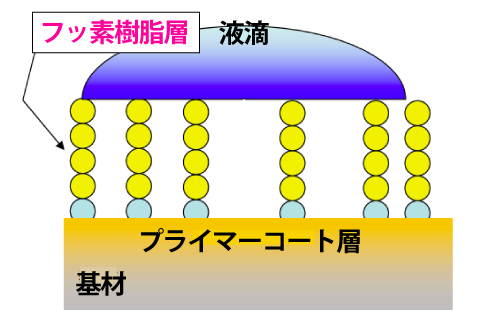

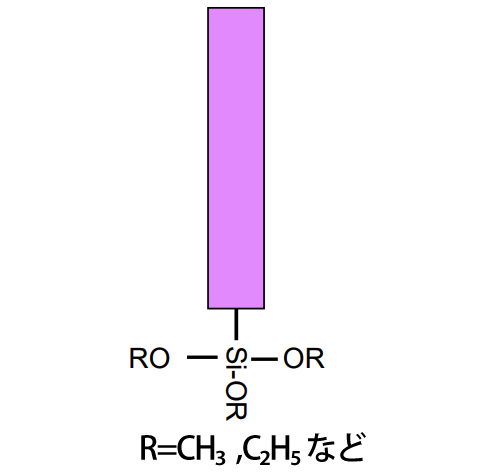

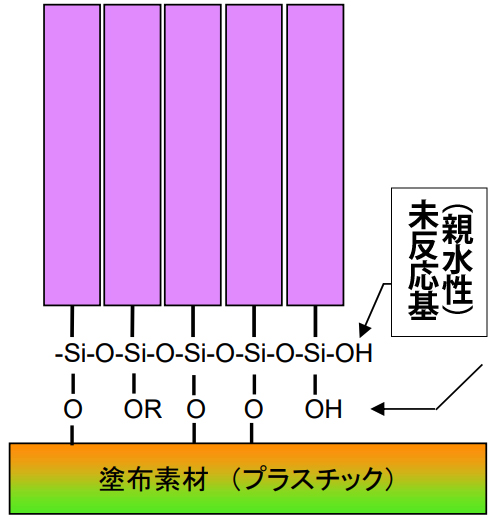

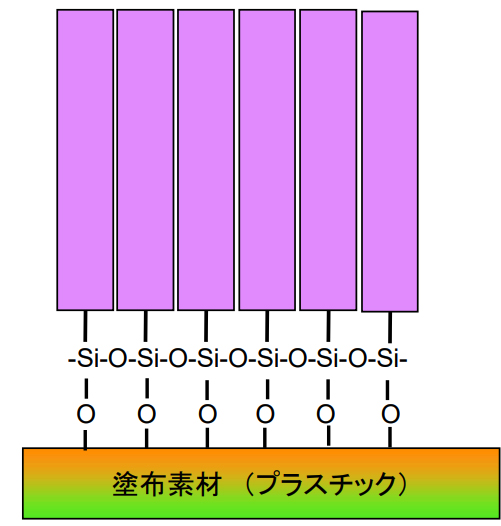

ガラス結合型(シラン系)の構造

フッ素樹脂層:

- ペルフルオロアルキル(Rf) タイプ -C8F17、-C6F13 など

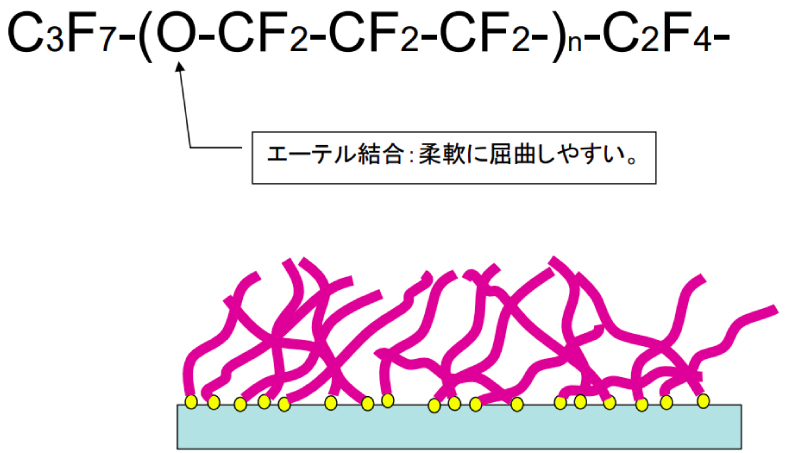

- ペルフルオロポリエーテル(PFPE) タイプ CF3-O-(CF2CF2O-)n-(CF2O-)m- など

性能面・環境面でPFPEタイプが主流になりつつある。

PFPE (ペルフルオロポリエーテル)の例

1-2.フッ素系防汚コーティング剤 (フッ素系シランタイプ 塗布方法による比較)

| コーティング(ウエット・プロセス) | 真空蒸着(ドライ・プロセス) | ||

|---|---|---|---|

| 塗膜の特性 | 撥水性 | 110° | 110° |

| 撥油性 | 66-68° | 66-68° | |

| 耐久性 | ○ | ◎ | |

| 特徴 | 長所 |

施工が容易 個別の性能ムラが少ない |

耐久性が良い |

| 短所 | 耐久性が比較的短命 |

施工コスト高 (面積が大きいほど不利) 個別の性能ムラがでる場合有り |

|

| 工程 | 設備 | 一般的なコーティング装置、 スプレー、ディップ、スピンフローなど | 真空蒸着装置 |

| 液仕様 |

樹脂分濃度 0.1-0.2% |

樹脂分濃度 3-20% (ペレットにしみこませて使用) |

1-3.防汚・指紋付着低減コーティング剤(金属結合型)

FG-5093

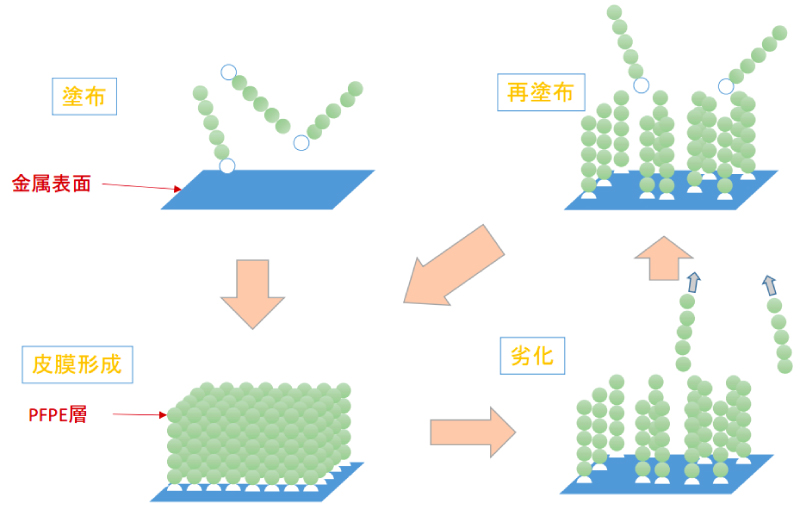

金属表面に吸着してPFPE特性を付与。

*撥水撥油性・防汚性・非粘着性・離型性・低摩擦性

↓

-

金型用離型剤

- 連続離型性

- 高精度(熱ナノインプリント)

- 薄物離型

-

防汚コーティング

- 接着剤や塗料が付かない

- 汚れ防止

-

低摩擦コーティング剤

- 周囲を汚染しない

- 表面にとどまるので長期耐久性

FG-5093 皮膜形成のイメージ

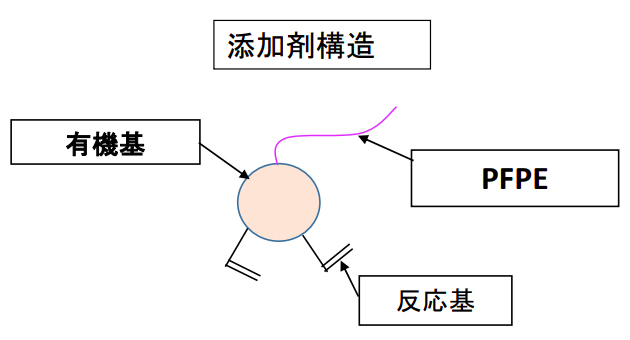

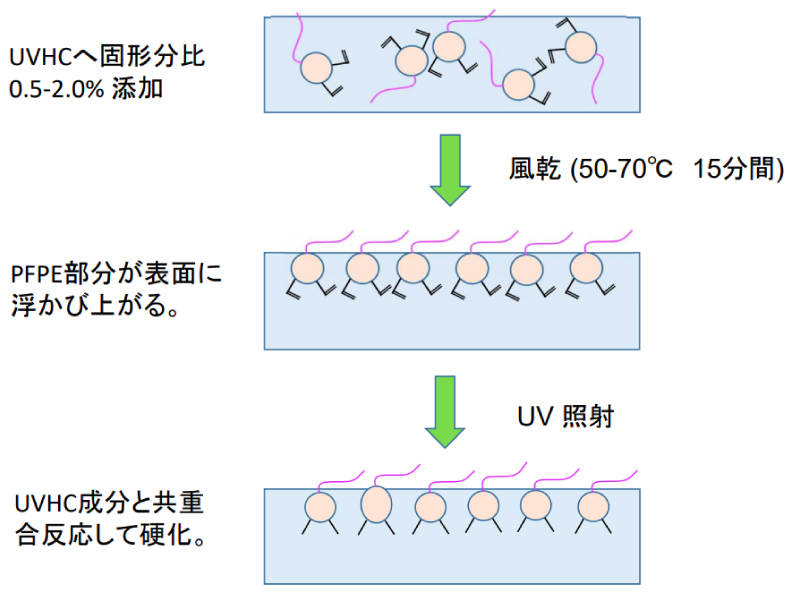

1-4.防汚・指紋付着低減コーティング剤 UV硬化型添加剤

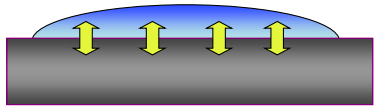

【UVHC添加剤】 : UVハードコート剤に添加して防汚性・滑り性・低屈折率を付与。

* FLUORO SURF FS-7020series FS-7024 / FS-7025 / FS-7026 / FS-7027

- PFPE : 滑り性や防汚性を発揮する。 HC剤には溶解しない部分

- 有機基 : UVHC剤への溶解性を発揮

- 反応基: UVHC剤の硬化時に一緒に反応して結合する

機能発現プロセス

Performance Of FS-7020 series

| data | |

|---|---|

| CA (water) | 105~109 deg * |

| CA (oil ) | 68~70 deg * |

| Friction Coefficient | 0.09 |

| Solid % | 20% |

| Main Solvent | PGME (flammable) |

製品比較

| 水接触角 | 油(HD)接触角 | 滑落角 (HD) | 摩擦係数 | |

|---|---|---|---|---|

| 無添加 | 60-90 | 10-22 | 滑落しない | 0.60 |

| FS-7025 F.T. | 109 | 70 | 6-7 | 0.09 |

| A社 | 103 | 58 (DD*) | ? | 0.14 |

| B社 | 110 | 64 | 滑落しない | 0.10 |

| C社 | 107 | 65 | 13-15 | 0.10 |

*HD ⇒ n-hexadecane DD ⇒ n-dodecane

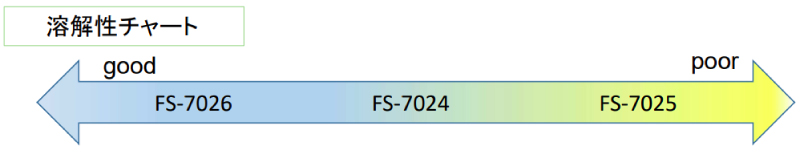

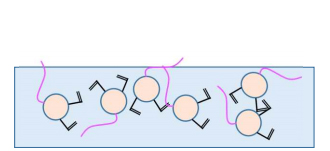

FluoroSurf FS-7020 series 優位点

1.溶解性の異なる3タイプを用意

顧客が使用するUVHCは多数種類があり、カスタマイズされているケースも多い。

UVHCとの相溶性によって性能が左右されるため、1品種では カバーしきれない。

-

相溶性が良すぎると、UVHC剤中に分散されてしまい性能が得られない。

相溶性が良すぎると、UVHC剤中に分散されてしまい性能が得られない。 -

最も良好な状態

最も良好な状態

表面にフッ素成分が浮かび上がった状態 -

相溶性が悪すぎると、フッ素成分が分離してしまい表面にムラや白濁が生じる。

相溶性が悪すぎると、フッ素成分が分離してしまい表面にムラや白濁が生じる。

フッ素系防汚コーティング剤 (シランタイプとUV硬化タイプ比較)

| フッ素シラン(FG-5083) | ||

|---|---|---|

| 塗膜の特性 | 撥水性 | 110° |

| 撥油性 | 66-68° | |

| 硬度 | 9H以上(対象物依存) | |

| 対スクラッチ性 | OK | |

| 指紋低減性 | ○ | |

| 硬化速度 |

常温12時間 または 100℃ 60分間 |

|

| 膜厚 | 0.01-0.1 ミクロン | |

| 表面外観 | 素材外観に影響与えず | |

| プライマー処理 | ガラス・金属以外はPC必要 | |

| 硬化前の特性 | 取り扱い時注意事項 | 特になし (PCは有害性) |

| 引火性 | なし (PCは引火性) |

| UVタイプ (FS-7020) | ||

|---|---|---|

| 塗膜の特性 | 撥水性 | 109° |

| 撥油性 | 70-73° | |

| 硬度 | 6H | |

| 対スクラッチ性 | OK | |

| 指紋低減性 | ○ | |

| 硬化速度 |

3秒 1kW 高圧水銀灯 距離10cm |

|

| 膜厚 | 0.1-10 ミクロン | |

| 表面外観 | クリヤコート状 (つやあり) | |

| プライマー処理 | 不必要 | |

| 硬化前の特性 | 取り扱い時注意事項 |

皮膚刺激性(弱) 有害性あり (有機溶剤含有) |

| 引火性 | 危険性あり (有機溶剤含有) |

2.防汚・指紋付着低減コーティング剤

2-1.汚れの種類と防汚コーティング

ウェットな汚れ = 指紋、油染み、水垢

表面張力で付着

低エネルギー表面(防汚コーティング)で対策可能

ドライな汚れ = ホコリ、微粉末の付着

静電気で付着

低エネルギー表面では対策できない!

2-2.防汚・指紋付着低減メカニズム

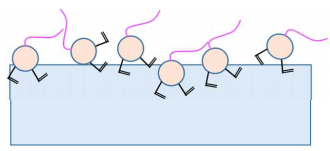

親水性の汚れ(水の中に含まれる) or 指紋や油脂などの油汚れ

↓

分子間力で吸着

↓

低エネルギー表面の場合、この吸着力が弱くなる。

↓

表面張力の高い繊維で拭き取れば、表面張力の高い側に吸い寄せられ、ふき取りは簡単になる。

= 毛細管現象と同じ原理

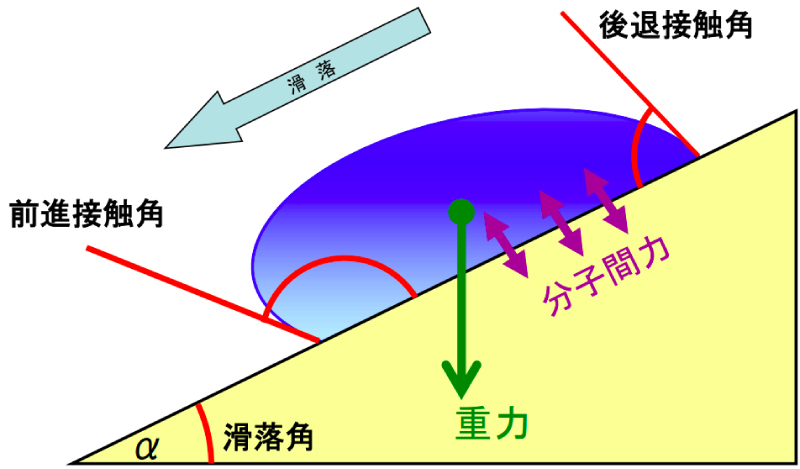

2-3.動的接触角(滑落法)

- 固体試料を傾斜させたとき,液滴が滑り始める傾斜角度を滑落角といい,進行方向前後の 接触角を前進接触角,後退接触角という。

- 滑落角や後退接触角は付着エネルギーの指標となる→防汚性の評価。

- 静止接触角がほぼ同じでも、試料によって滑落角・後退接触角が異なる場合がある。

*液滴の大きさをコントロールすることが必要

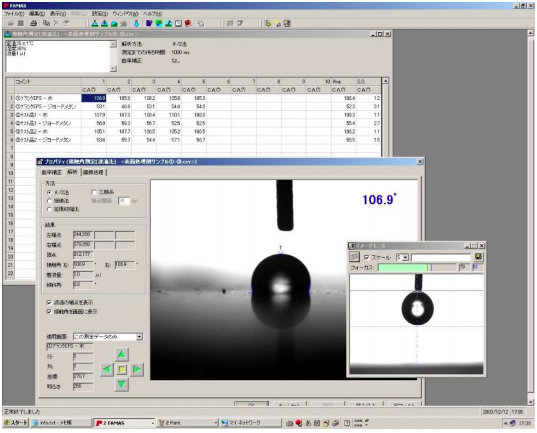

2-4.撥水撥油性の評価ー 計測方法

2-4-1.接触角計の例

*実際には写真の計測ユニット以外にコントロールユニットとPCが付属。

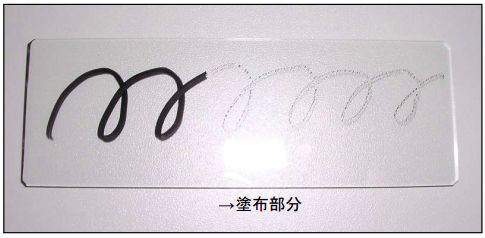

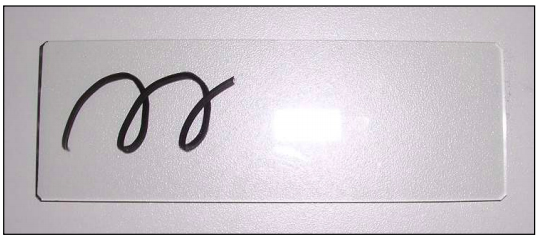

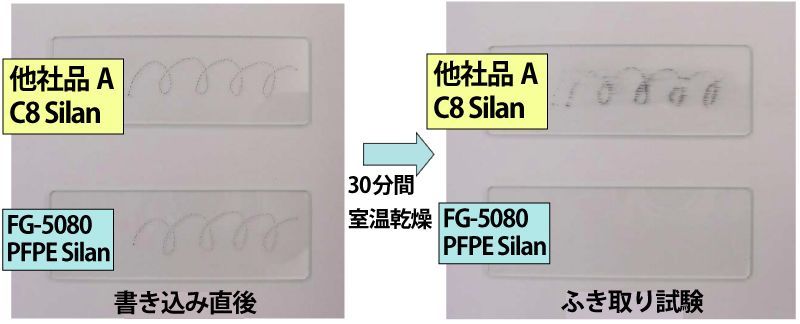

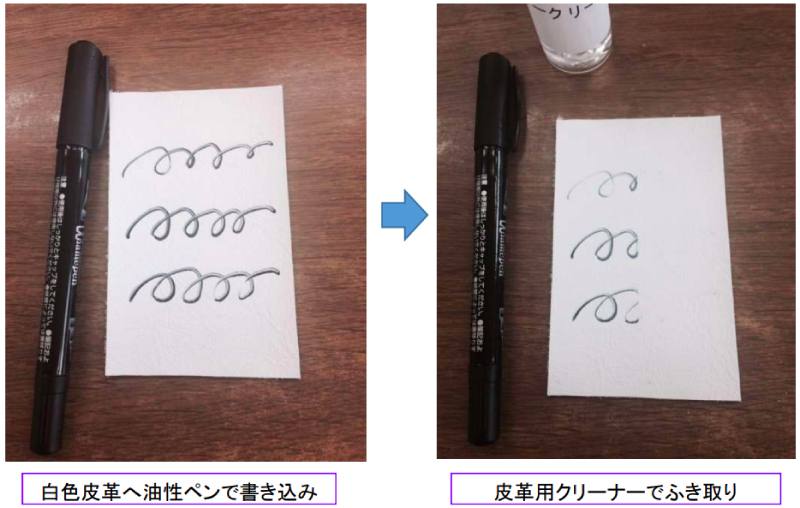

2-4-2.簡易防汚性テスト:油性ペン書き込みテスト(デモ実演)

書き込み直後

油性インキのはじき具合を観察

↓ 30分間室温乾燥

ふき取り試験

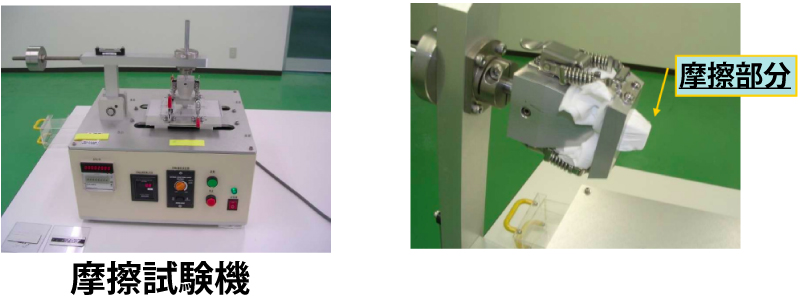

摩擦試験機で一定荷重下、乾燥テイッシュ4回往復で完全にふき取れるか?

2-5.防汚性の耐久評価方法

* 耐久性試験は摩擦試験機にて摩擦した後、接触角測定+マジックインキふき取りテストを併用。

摩擦試験条件の例:

-

弊社推奨 → ティッシュ・ペーパー 荷重200g/cm2 (1cm×1cm) 45rpm

5000往復でヘキサデカン 滑落角30°以下 後退接触角60°以上 -

タッチパネルメーカーでの例1 → スチールウール#0000 荷重100g/cm2 (400g /2cm×2cm)

1500往復で水接触角100° -

タッチパネルメーカーでの例2 → 消しゴム 荷重200g 10mmφ

1500往復で水接触角100°

防汚性の評価方法の注意点

- 実際のヒト指紋は不安定なので、評価にならない。→ 繰り返し+塗りわけで見た目的には効果はわかるが・・・

-

測定液としてノルマルヘキサデカン、オレイン酸、トリオレインなどが使用される。

水での測定は防汚性の指標とならない。 - 静止接触角は実際の防汚性の指標にはならない。

- 滑落角が防汚性と良好な相関を示す。

- 滑落角が低いほど付着エネルギが低いことになり防汚性は良好となる。

- 後退接触角が高いほど防汚性は良好。

- 動的接触角の場合、測定用液滴の量を一定にすることが重要。

- 簡易に定性的評価する場合は、油性ペンによる書き込み+ふき取りテストでも判断は可能。

-

試料作成時

① 素材の均一性 → 強化硝子の種類、前処理など

② コーティング条件 → 極力自動化する

③ 乾燥条件 → 温度・湿度の管理 -

摩擦時

① アタッチメント側摩擦面の平滑性が重要!

② 摩擦素材の選択

2-6.防汚性と接触角

| 静止接触角 | 後退接触角 | 滑落角 | ||

|---|---|---|---|---|

| 水 |

他社品A C8 silan |

117 | 101 | 42 |

|

FG-5080 PFPE silan |

110 | 109 | 20 | |

| ヘキサデカン |

他社品A C8 silan |

70 | 66 | 25 |

|

FG-5080 PFPE silan |

66 | 64 | 10 |

2-7.密着反応型防汚コーティング剤 ー 性能を引き出すノウハウ -塗布方法

基本原則:表面上に沢山のフッ素化合物が並んでいることが重要。

- 【 塗布方法の選択 】

-

薄く塗りすぎないこと。

重ね塗りは有効。

厚く塗りすぎてもダメ→ 厚く塗ってリンスする手法もあり。(コスト高)

- 【 コーティング液 仕様の選択 】

-

有効成分濃度の選択:塗布方法に応じた濃度を選択すること。

ディップ、スプレー →0.1%

ワイピング、スピン → 0.2%

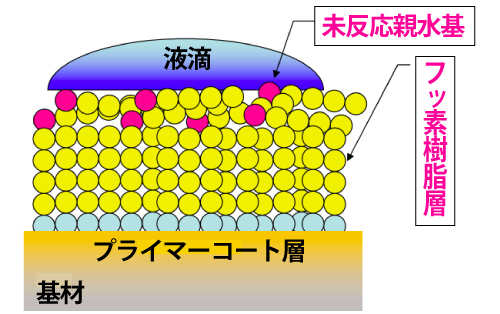

正しい性能が出ない例 1: 塗布方法

防汚コーティング剤は表面に結合しているフッ素成分の数によって性能が左右されます。

〔 過剰な塗布 〕

塗布量が多すぎた場合、未反応成分が多数存在し、撥水撥油性が低めに出ます。

乾拭きや実使用で未反応成分は取れ、本来の性能が出てきます。

〔 塗布量が少ない場合 or 劣化状態 〕

付着しているフッ素成分が少ない状態です。

静止接触角の数値は高くても、防汚性能が劣化しており、汚れが目立つようになります。また、滑落角や後退接触角のデータは悪くなります。

重ね塗りでフッ素成分の付着量を増やせば、本来の性能を得ることが出来ます。

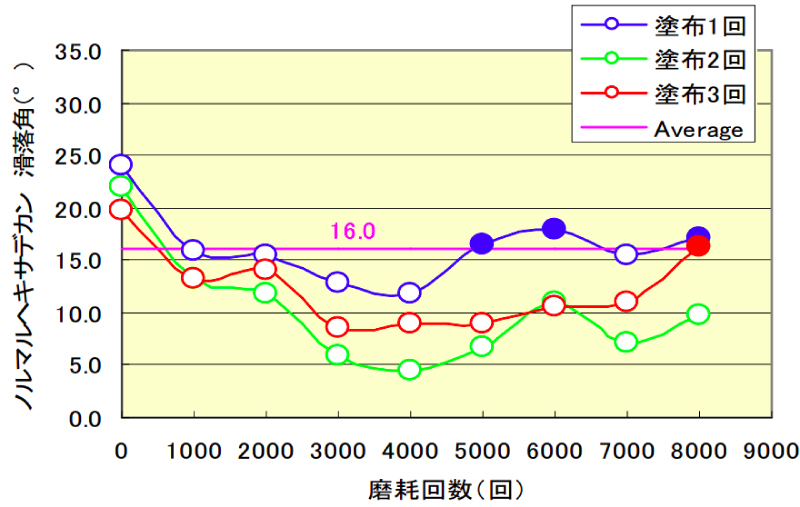

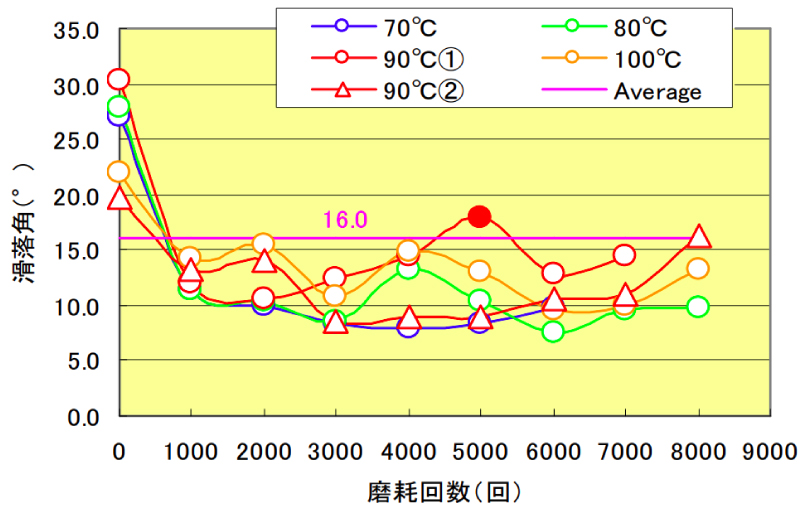

2-7-1. FG-5080 耐久性データ 滑落角 (ガラス)

*塗布回数によるノルマルヘキサデカン滑落角の耐久性差

塗布回数別検証 滑落角(ベーク温度:90℃)

図中凡例-Averageは過去累積された実績値の平均値。

測定結果が平均値と比較して悪かった場合、プロットポイントを塗りつぶした。

塗布:FG-5080SH ワイピング塗布

摩擦:乾燥ティッシュ 200g/cm2

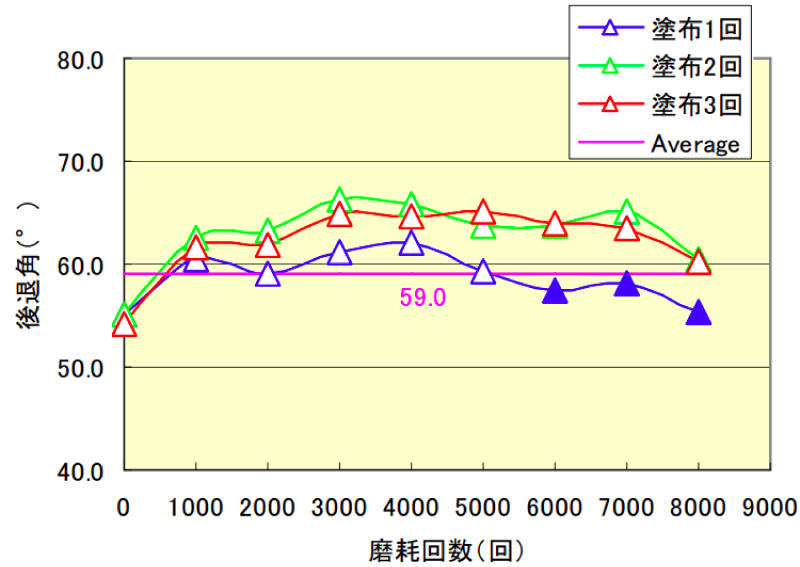

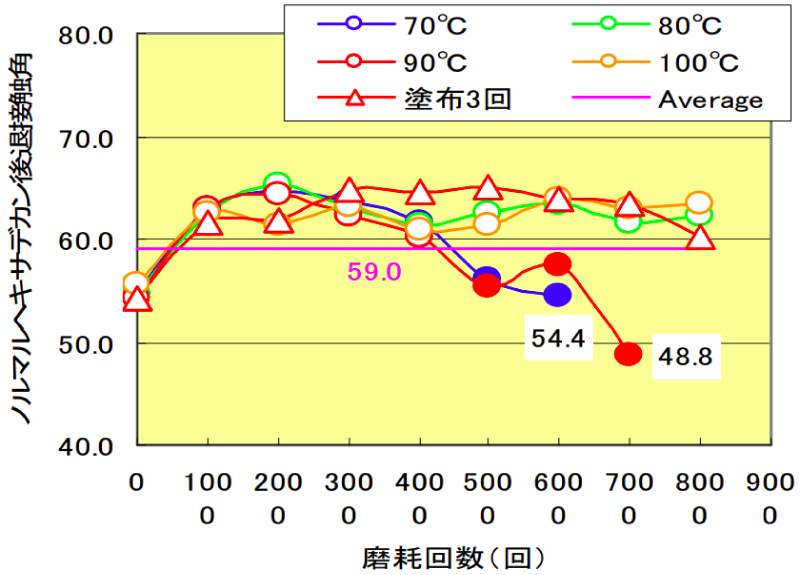

2-7-2. FG-5080 耐久性データ 後退接触角 (ガラス)

*塗布回数による後退接触角の耐久性の差

塗布回数別検証 後退角(ベーク温度:90℃)

図中凡例-Averageは過去累積された実績値の平均値。

測定結果が平均値と比較して悪かった場合、プロットポイントを塗りつぶした。

塗布:FG-5080SH ワイピング塗布

摩擦:乾燥ティッシュ 200g/cm2

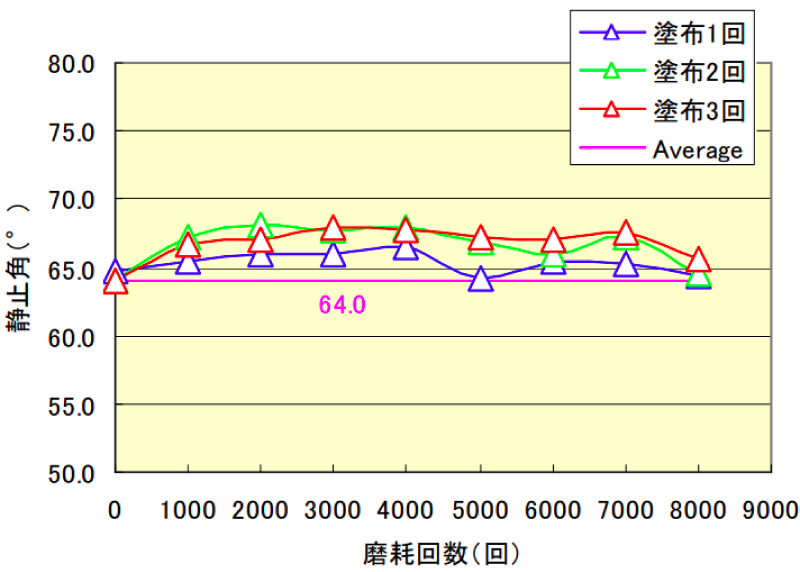

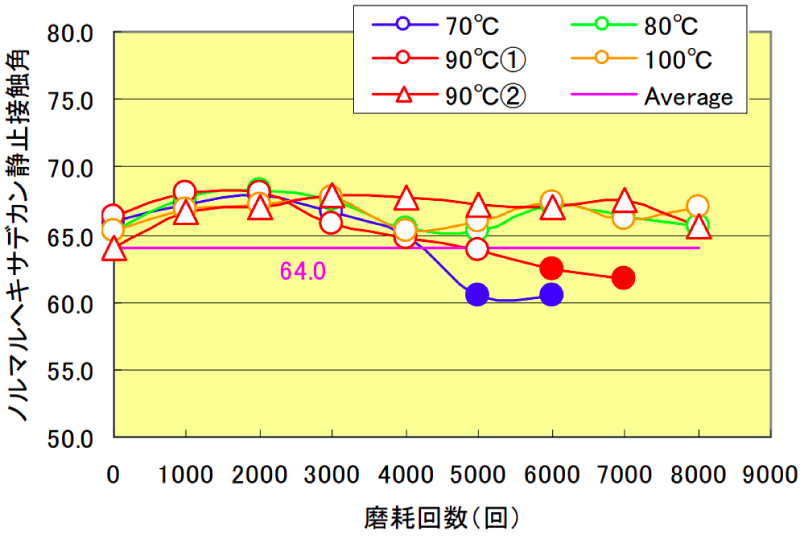

2-7-3. FG-5080 耐久性データ 静止接触角(ガラス)

*塗布回数による静止接触角の耐久性差

塗布回数別検証 静止角(ベーク温度:90℃)

図中凡例-Averageは過去累積された実績値の平均値。

測定結果が平均値と比較して悪かった場合、プロットポイントを塗りつぶした。

塗布:FG-5080SH ワイピング塗布

摩擦:乾燥ティッシュ 200g/cm2

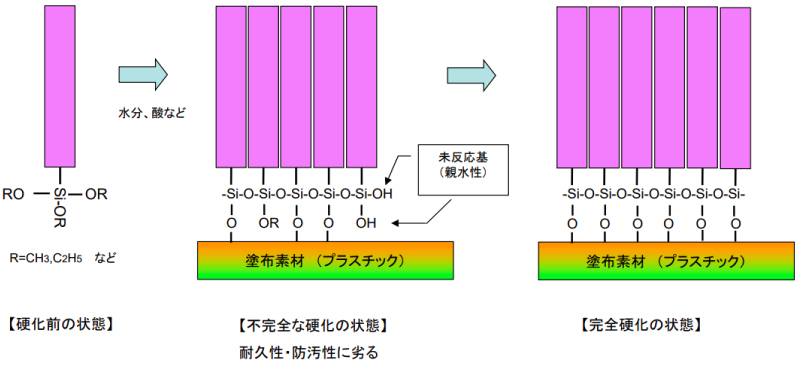

2-8.密着型防汚コーティング剤 性能を引き出すノウハウ - 乾燥方法

なるべく沢山の反応基を結合させる

→極力高温、高湿での乾燥が望ましい。

【硬化前の状態】

↓水分、酸など

【不完全な硬化の状態】

耐久性・防汚性に劣る

↓

【完全硬化の状態】

2-8-1. FG-5080 耐久性データ 滑落角 (ガラス)

*ベーク温度による ノルマルヘキサデカン滑落角の耐久性の差

ベーク温度別検証 滑落角(塗布回数:3回)

図中凡例-Averageは過去累積された実績値の平均値。

測定結果が平均値と比較して悪かった場合、プロットポイントを塗りつぶした。

塗布:FG-5080SH ワイピング塗布

摩擦:乾燥ティッシュ 200g/cm2

2-8-2. FG-5080 耐久性データ 後退接触角(ガラス)

*ベーク温度による後退接触角の耐久性の差

ベーク温度別検証 後退接触角(塗布回数:3回)

図中凡例-Averageは過去累積された実績値の平均値。

測定結果が平均値と比較して悪かった場合、プロットポイントを塗りつぶした。

塗布:FG-5080SH ワイピング塗布

摩擦:乾燥ティッシュ 200g/cm2

2-8-3. FG-5080 耐久性データ 静止接触角(ガラス)

*ベーク温度による静止接触角の耐久性の差

ベーク温度別検証 静止接触角(塗布回数:3回)

図中凡例-Averageは過去累積された実績値の平均値。

測定結果が平均値と比較して悪かった場合、プロットポイントを塗りつぶした。

塗布:FG-5080SH ワイピング塗布

摩擦:乾燥ティッシュ 200g/cm2

3.防汚 撥水撥油実用例

ラベル付着防止

目的:CD/DVDトレイやその周辺にCD-Rなどのラベルが付着するのを防止。

塗布方法:ディップ

乾燥:常温乾燥

塗布膜厚:1.0μ (樹脂分2%)

JR九州 新幹線 パンタグラフ 碍子(樹脂製)

碍子表面に雨水中の汚れが水膜を作り、リークの原因となる →撥水させて水膜を作らせないようにする。

- 評価ポイント: 絶縁性、撥水性、皮膜密着性、半年程度の耐候性

- 塗布方法:刷毛塗り

- 塗布膜厚:1-2ミクロン (樹脂分2%)

-

採用モデル: フロロサーフ FS-1020TH-2.0

皮膜強度 HB

接触角 115°

3-1.密着反応型・防汚コーティング実用例

-

めがねレンズ (レンズメーカにて処理)

- レンズ素材:ポリカーボネート

- 前処理:シリカ系コーティング(反射防止層をかねる)

- 塗布方法:真空蒸着 もしくは ディップ

-

メガネ本体 (フレーム+レンズ 眼鏡店にて処理)

- 前処理:超音波洗浄後 プライマーコートにて処理

- 塗布方法:ティッシュペーパーにて拭き伸ばし

-

カーナビ タッチセンサーの汚れ防止コーティング

- 塗布方法:スプレーマシンによる片面塗布

-

自動水栓 赤外線センサー受光部の汚れ付着防止

- キズ耐性+拭き取り耐性が重要。

- 塗布方法:クロスによる拭き伸ばし。

-

印刷製版フィルムの汚れ防止

- 塗布方法:リントフリー・クロスによる拭き伸ばし。

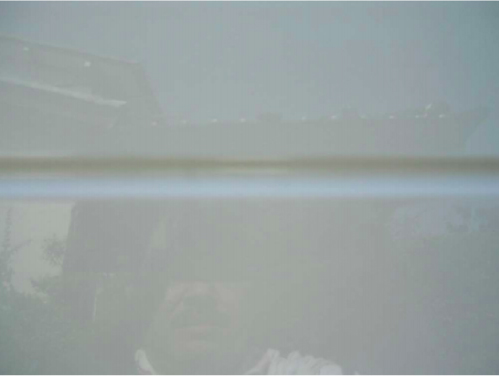

3-1-1.密着反応型 防汚コーティング実用例 - 自動車 車体

- 撥水・撥油性を長期保持 (12ー18ヶ月)

- 水垢・油汚れ・鳥糞・虫の死骸の掃除は人工セーム皮で水洗するだけでOK。

- 定期メンテナンスはFG-5080だけを上塗りすることで機能は回復。

- ヘッドライトカバーやテールランプのレンズにも塗布可能。 (キズ低減・酸化防止)

【施行例】

使用コーティング剤:FG-5080SH-0.1+PC-3B

工程概要:

①下地処理(ポリッシュなど)

②PC-3B塗布

③風乾60分

④FG-5060塗布

⑤養生12-24時間

3-1-2.密着反応型 防汚コーティング実用例 - 自動車 アルミホイール

- ディスク・ブレーキのパッドカスやタールなどの汚れ付着を防止。

- ホイール掃除は人工セーム皮で水洗するだけでOK。

- 定期メンテはFG-5080だけを最塗布。 (1-2年に一回)

【施行例】

使用コーティング剤:FG-5080SH-0.1+PC-3B

工程概要:

①下地処理 (洗浄)

②PC-3B塗布

③風乾60分後

④FG-5060塗布

⑤風乾60分

3-2.防汚コーティング実用例 (自動車関連)

水垢固着防止:FG-5080+PC-3

FG-5084(ガラス結合型) 列車使用例:

整髪剤・皮脂汚れの低減、清掃時間の短縮化

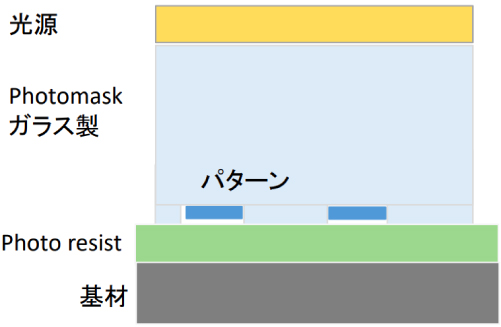

【フォトマスク 防汚】

等倍光学系 ⇒ マスクとレジストが近い=マスク(ガラス製)が汚れやすい

ガラス結合型防汚コーティングにより洗浄不要もしくは軽減

3-3.金属結合型 防汚コーティング剤 FG-5093

シランカップリング型の欠点:ガラス以外への密着が良くない。

金属にはプライマーコート(シリカ系)の前処理コーティングが必要。

金属用1液性 密着型 コーティング剤 FG-5093シリーズを開発。

基本構造: PFPE + 金属密着基

■ 商品ラインナップ

| シリーズ名 | 性格 | 接触角(水) |

接触角 (n-hexadecan) |

動摩擦係数 |

|---|---|---|---|---|

| FG-5093 |

高接触角 低摩擦性 |

110-115° | 67-73° |

0.12 SUS304 0.06 アルミ |

3-3-1.金属用防汚コーティング剤 :実用例

水道金具:シリカ 汚水付着を防止

下のシンク部分は未塗布のため、かなり汚れが付着。

洗面所での施工例 (弊社内)

清掃時間が短縮化された。

塗布前20分間→7分間

3-3-2.防汚コーティング

Thomson processing company of JAPAN ad KOREA

Major electronics manufacturer of JAPAN

-

型抜き(トムソン)刃 (PAT取得済)

・低摩擦性⇒切り抜き性能向上 -

金属治具

・汚れ除去が簡単に

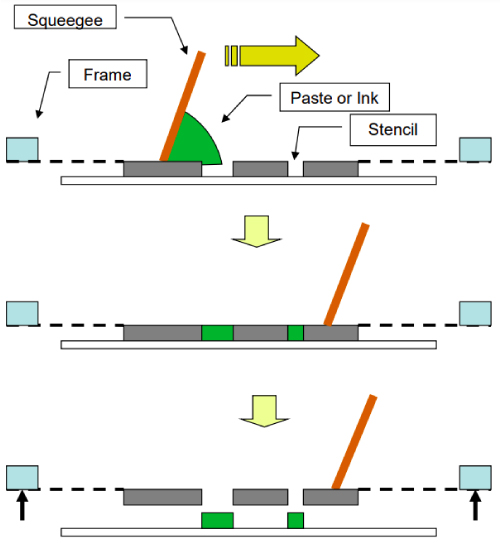

3-3-3.半田ペースト印刷用メタルマスク

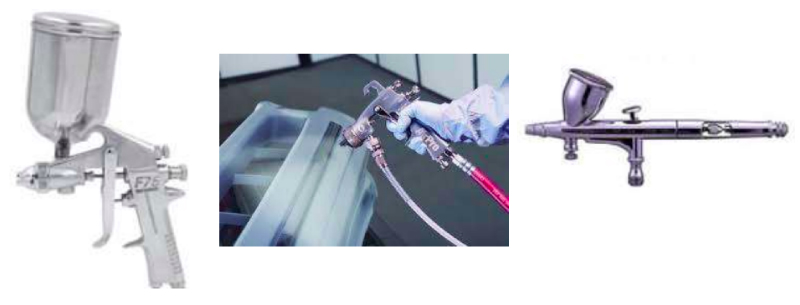

3-4.スプレーガン/エアブラシ

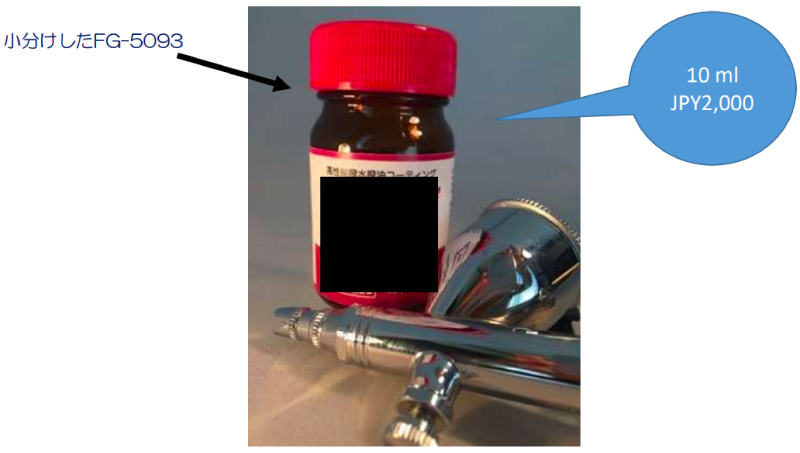

3-4-1. FG-5093 内面に防汚処理

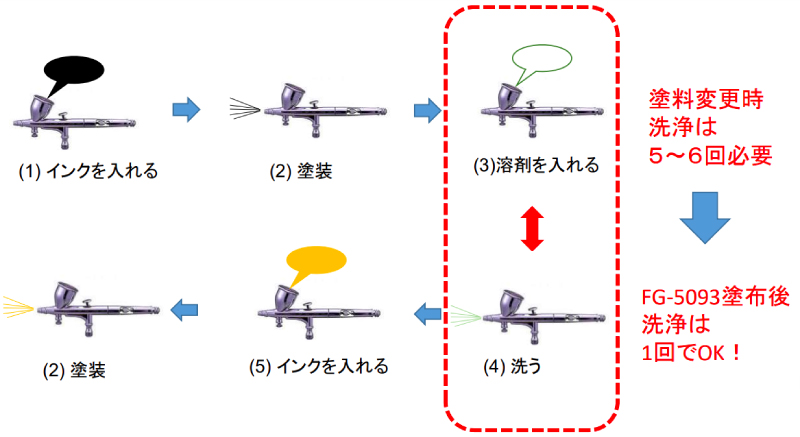

3-4-2.市販形状

この製品が、プラモデラーを、エアブラシの面倒くさいから開放

3-4-3.Scissors

3-4-4.皮革シートの防汚コーティング (株式会社SSKプロテクト 水性2液モデル)

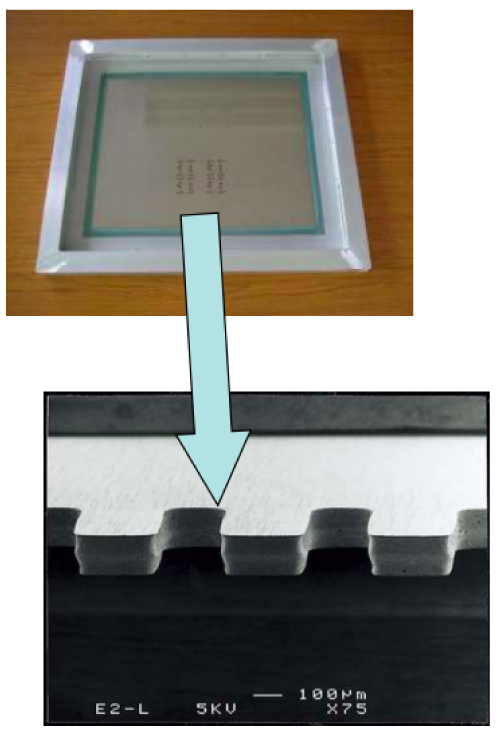

4.その他アプリケーション紹介 ナノ離型剤

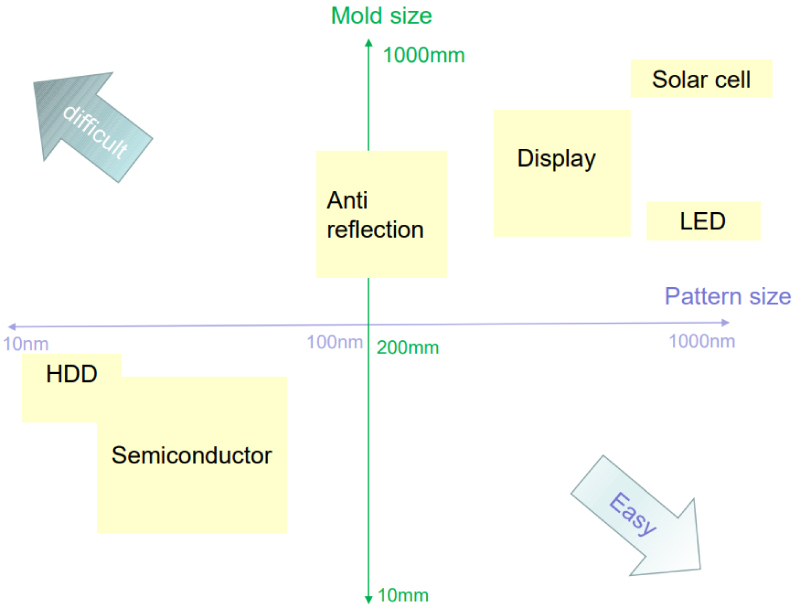

高精細離型 (ナノインプリント リソグラフィー =NIL) とは?

ミクロン(1/1000ミリ) ナノ ( 1/1,000,000ミリ) サイズの微細な成形を行うインプリント技法 (スタンプ型押し エンボス加工)

NILの用途

- LEDやディスプレイのマイクロレンズ ⇒ 輝度向上

- 半導体製造 ⇒ フォトステッパーからの代替=製造設備コストダウン(1/10以下)

【 More information ⇒You Tube 】

https://www.youtube.com/watch?v=4Tk6KsOlYmo

https://www.youtube.com/watch?v=7MxhIBgqR4g

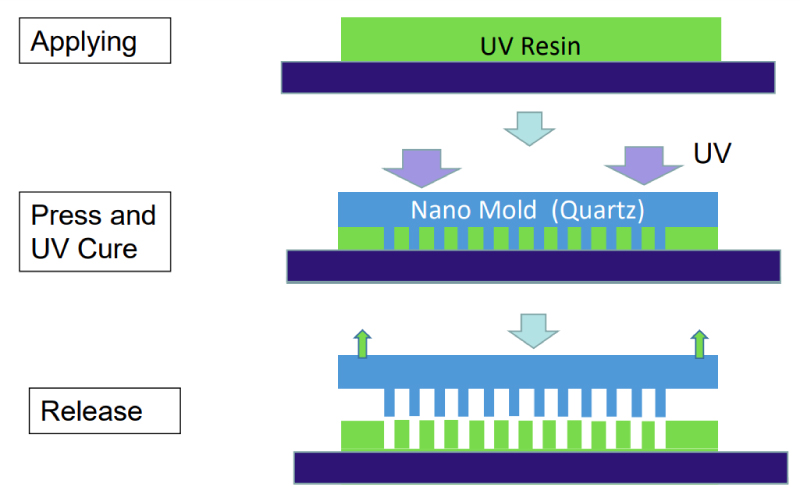

4-1.光ナノインプリント

離型剤が生産性の重要ポイント = PFPE型のシランカップリング剤が最適

- ガラス母型に反応して表面修飾 ⇒ 連続離型性

- ナノメータレベルの膜厚 ⇒ パターン精度のキープ

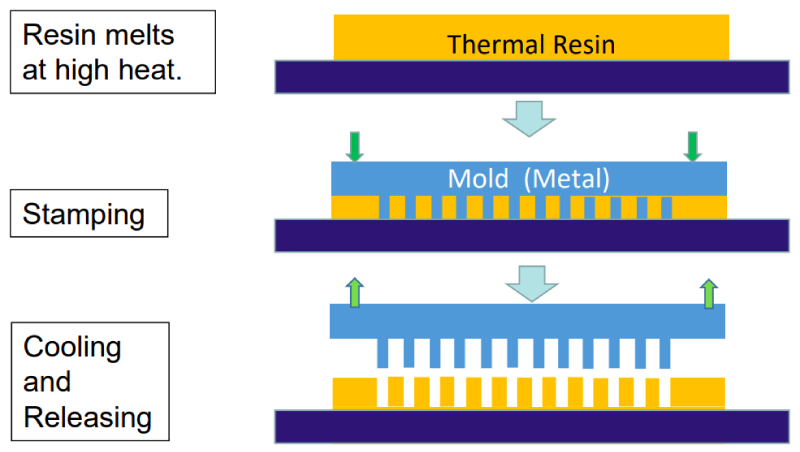

4-2.熱ナノインプリント

- 離型剤 ⇒ 金属母型への密着性が連続成形性のキーポイント

- 実績のあるモデル : FG-5093SH-0.5

4-3.高精度離型

- 元来 熱ナノインプリント用に開発されたが、、、

-

高精度金型全般に効果を発揮

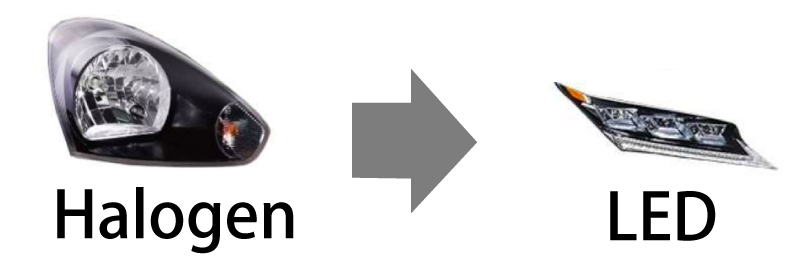

- 自動車ヘッドライト : ハロゲンからLEDへ

- デザインの自由度上がるが、従来の離型剤では抜けない。

- FG-5093のみが離型可能なケースも多々。

4-4.薄物離型

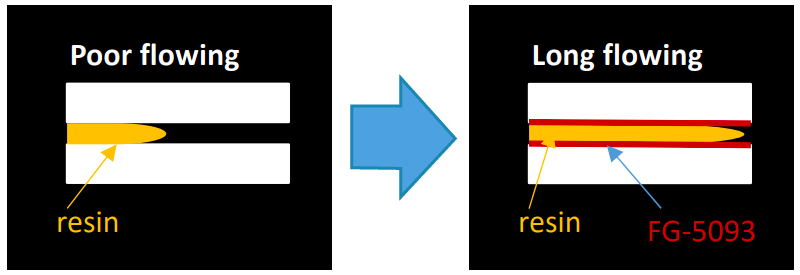

CFRP molding company of JAPAN

- 厚み < 0.5mm : 離型時に割れやすい

- 樹脂が型中に流れにくい

↓FG-5093を使うと

- 薄物FRPなどでも成形物が割れない

- 樹脂流動性(湯流れ)改善

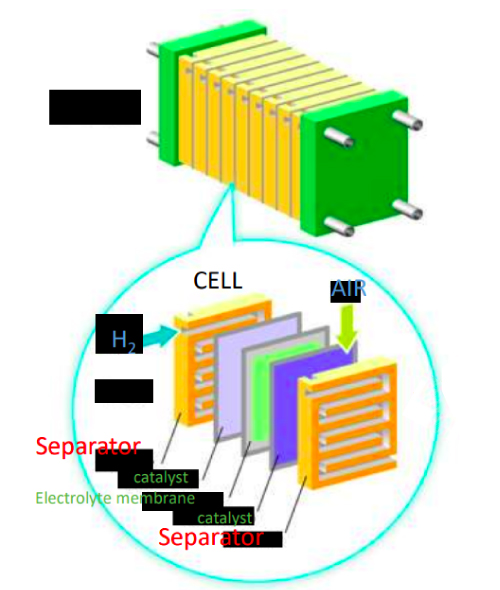

4-4-1. 薄物離型例:燃料電池セパレーター(CFRP)

| 要求 | カーボンFRP | ステンレス |

|---|---|---|

| 薄い |

現状成形難 → 易* |

〇 |

| 軽い | 〇 |

× cell weight = 80% |

| 導電率 | 〇 |

× corrosion resistance → thick oxide film → high resistance value |

| 成型の簡易さ |

現状成形難 → 易* |

〇 |

| 耐腐食性 | 〇 |

× required thick oxide film |

〇:advantageous ×:Unfavorable

*FG-5093により改善可能

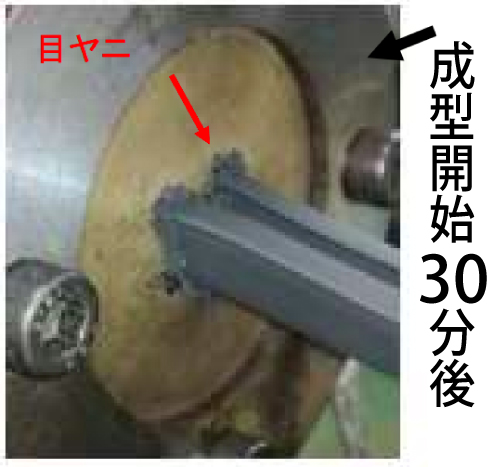

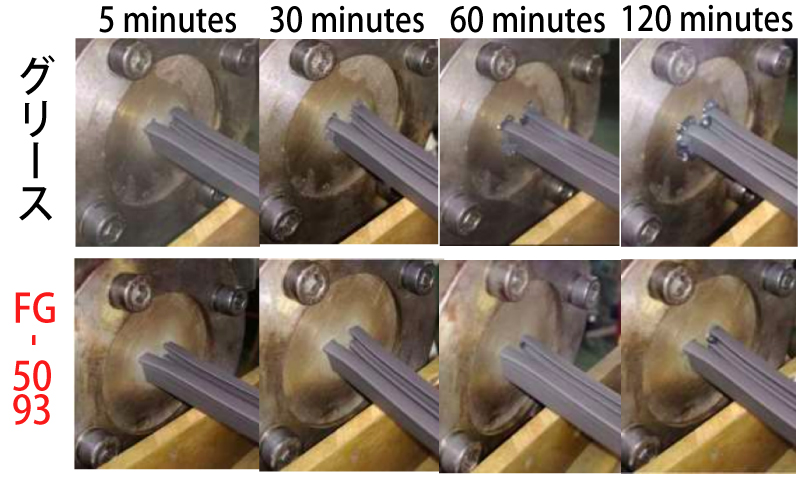

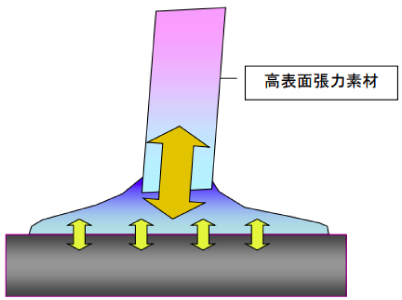

4-5.押し出し成型 目ヤニ防止

条件

- 金型材質 : S25C

- 金型温度 : 200 – 250℃

- 成型材料 : 高粘度樹脂

課題

量産を行うために、2時間以上の連続押し出しが必要。

状況

それでも5分ごとに押し出しを止めて清掃する必要がある

量産諦めを決定

FG-5093で解決!

4-5-1. FG-5093の効果

5.その他アプリケーション紹介 半導体封止樹脂の不具合低減

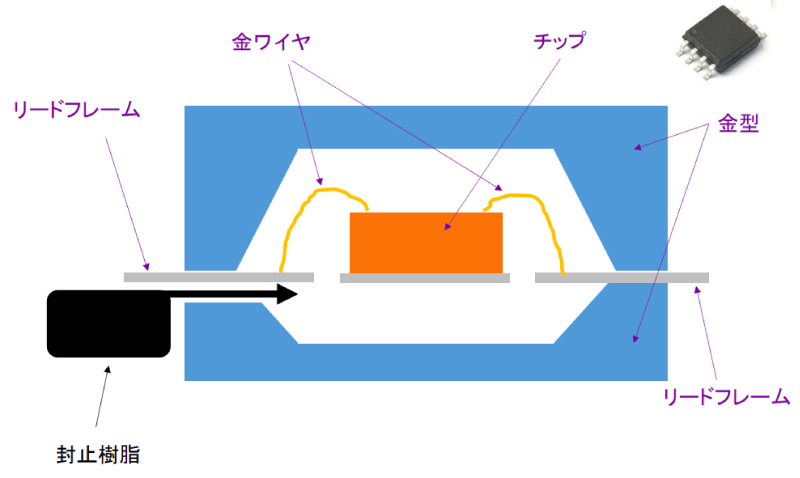

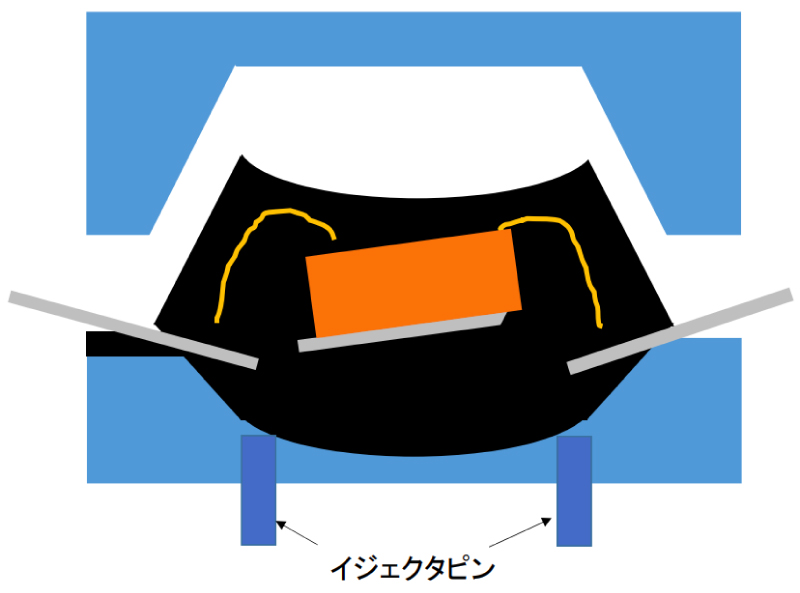

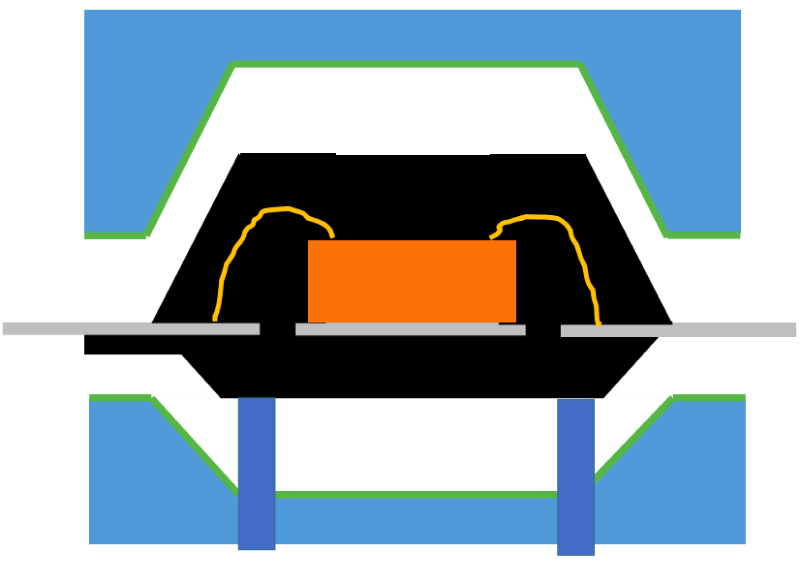

5-1.半導体のパッケージング

熱伝導を上げるため、60-80vol%ものシリカフィラー入りのエポキシ樹脂を使用。

この封止樹脂が様々な問題を引き起こす。

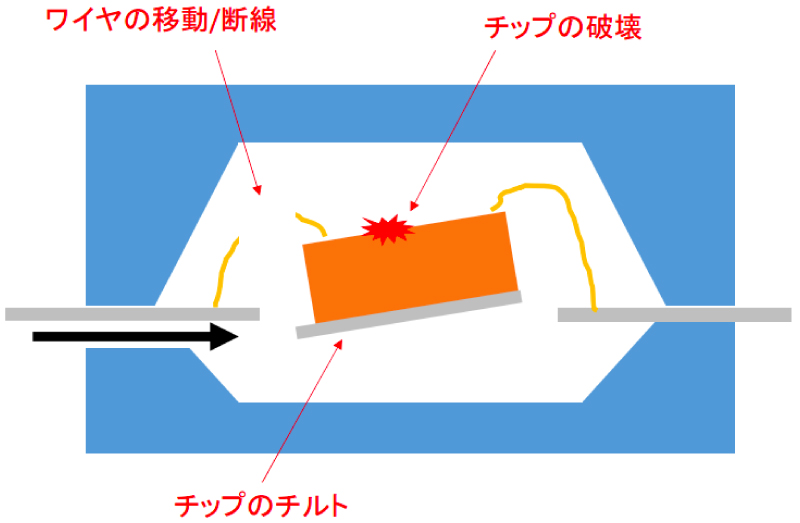

5-2.封止樹脂の注入で発生する問題 1

チップ周辺における封止樹脂の流れが悪く、このような問題が発生する。

高集積化に伴い、その頻度は増えている。

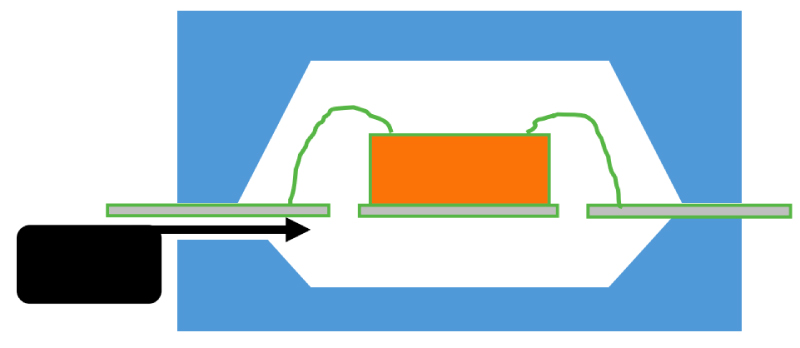

5-2-1.フロロサーフで不良率低減

チップとその周りにフロロサーフを塗布することで樹脂の流れがスムーズになる。

パッケージングによる不良発生を大幅に削減。

かつ、完成後の半導体に防湿効果を付与することができる。

実績品番: FS-1610TH-8.0

5-3.半導体封止樹脂による問題2

封止樹脂が金型から離れ難く、強い応力で破損

5-3-1.フロロサーフで問題解決の提案

金型にフロロサーフを塗布しておくことで、離型性が向上。 パッケージが容易に金型から離れ、破損を防止。

提案品番: FG-5093F130-0.5

お問い合わせ

本記事の内容のお問い合わせ

撥水/撥油/防汚/防湿処理に関するご相談は

株式会社フロロテクノロジー

〒480-0304 愛知県春日井市神屋町1139-29

Tel 0568-88-4281 Fax 0568-88-8741

E-mail : info@fluorotech.co.jp

ウエブサイト : http://www.fluorotech.co.jp

技術情報ブログ : http://ameblo.jp/fluoro/