常温型フッ素系コーティング剤による電子部品・実装基板の防湿性・防水性・耐酸性付与

ポリテトラフルオロエチレン(PTFE)を代表とするフッ素樹脂は、基本機能として低表面エネルギー、耐酸性、耐薬品性、耐熱性、低摩擦性、高絶縁性などの特異的な機能を発揮し、工業的に非常に有用であり、多方面に使用されていることが知られている。しかし、この樹脂は結晶性が高いために溶液化することが不可能であり、また、外観的には透明性のない白濁樹脂となる。さらに、耐熱性の裏返しではあるが、皮膜を形成するには 300℃以上の高熱が必要なこともあり、エレクトロニクス関連部材に使用するには制限が多すぎた。1)

このフッ素樹脂の耐熱性以外のメリットを踏襲しながらも、フッ素系溶剤や有機溶剤に可溶で溶液化され、常温にて透明な皮膜を形成することのできるフッ素系撥水撥油処理剤が何種類か開発され実用されている。フッ素系撥水撥油処理剤は撥水撥油性や電気特性に優れているため、一部の電気部品の防水・防湿用途にも使用される例がある。しかし、従来のフッ素系撥水撥油処理剤は皮膜の機械的強度が低く脆弱という欠点があり、本来この用途目的で設計された商品ではないため、10μm 以上の膜厚を形成した場合に冷熱サイクルによってクラックが入ることが多々あった。膜厚と防湿・防水性能は比例するため、膜厚が不足すると充分な防湿・防水性能が得られない。

弊社ではこの問題を解決し実装基板や電子部品の防湿や防水コーティング専用に設計されたフッ素系防湿コーティング剤「フロロサーフ®FG-3000 シリーズ」を 2003 年に発売開始し、以来、着実に市場での実績を築いてきた。本項ではこのフッ素系防湿コーティング剤について述べたい。

目次

1.概要

弊社製品のフッ素系防湿コーティング剤「フロロサーフ®FG-3000 シリーズ」の皮膜成分として代表的に使用されているのはペルフルオロアルキル基を側鎖に有するアクリル系樹脂である。この樹脂はフッ素樹脂の中でも最も低表面エネルギーな皮膜を形成でき撥水撥油性と電気特性に優れる。また、他の不飽和モノマーと組み合わせて共重合させることが可能であり、共重合モノマーの選択により各種溶剤への溶解性や皮膜強度などの特性を付与することが可能であり、さまざまな用途に合わせた特性の樹脂組成をつくることが可能である。

また、フロロサーフ® FG-3000 シリーズには溶媒としてフッ素系溶媒を使用している。フッ素系溶媒は一般的な有機溶剤とは異なり、非引火性(非危険物)であり、毒性が低く臭いもマイルドであるなどの特長を持つ。安衛法有機則、PRTR 法、消防法の危険物規制の対象外であり、安全かつ自由に使用できるため現場での使用メリットが大きいが原料として高価である。

さらにフロロサーフ® FG-3000 シリーズでは、顧客の要求する膜厚に適合するための樹脂分の濃度設定や溶媒成分の乾燥スピードの選択を行えるので、ユーザーの使用工程に合わせてベストな仕様の製品を選択できる。

2.皮膜特性面での優位点

プリント配線板などの防湿・防水・耐酸用途に専用設計されたフロロサーフ® FG-3000 シリーズは、防湿特性、絶縁特性にすぐれ、電子基板や部品などの絶縁防湿コーティングや耐酸・耐食コーティング剤として高い性能を示す。従来の撥水撥油処理剤では皮膜の機械的特性が優れず熱衝撃によるクラックが入りやすかったので、せいぜい 1μm 程度の膜厚が形成できる製品(樹脂分濃度にして2%)しか市販されていなかった。表1はコーティング剤の種類別、膜厚別の透湿性データである。この表に見られるように防湿性能は膜厚と比例するため、数μm 以下の膜厚では、防湿性の高いフッ素樹脂皮膜といえども充分な機能を発揮できなかった。フロロサーフ® FG3000 シリーズは、数μm の薄膜から数 10μm 以上の高膜厚まで幅広いレンジで容易に皮膜形成が可能であり、高膜厚でも冷熱サイクルに耐えクラックが入らないので防湿や防水に充分な機能を発揮することができる。

表 1:コーティング種類と膜厚による透湿性比較

| コーティング剤種類 | 膜厚 (μm) | 透湿性 (g/m2/24hr) |

|---|---|---|

| フロロサーフ FG-3650TH-8.0 | 8 | 640 |

| フロロサーフ FG-3650C-30 | 30 | 220 |

| フロロサーフ FG-3650C-20 3 回重ね塗り | 100 | 37 |

| 他社製 ウレタン 1 液 | 30 | 880 |

| 他社製 ウレタン 1 液 | 100 | 290 |

| 他社製 アクリル 1 液 | 100 | 240 |

| 他社製 シリコン ポッティング用 | 100 | 1200 |

従来、一般的に使用されてきたウレタン、アクリル樹脂を皮膜成分とする電子基板用防湿コーティング剤に比較した場合、同表に見られるように同膜厚の条件下では透湿性が 1/6~1/5 程度とかなり低く、高い防湿性を発揮する。ポッティングなどに使用されるシリコン樹脂との比較に至っては透湿性が 1/30 程度となる。このことは言い換えると、同レベルの防湿性を求める場合は、その比例倍率で膜厚が薄くても良いということになる。軽量化を求めるモバイル機器にとってフッ素系コーティング剤を使用することは他系統の樹脂に比べて薄い膜で防湿性を発揮できることとなり非常に有利なポイントとなる。

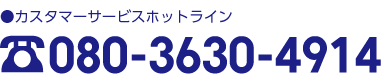

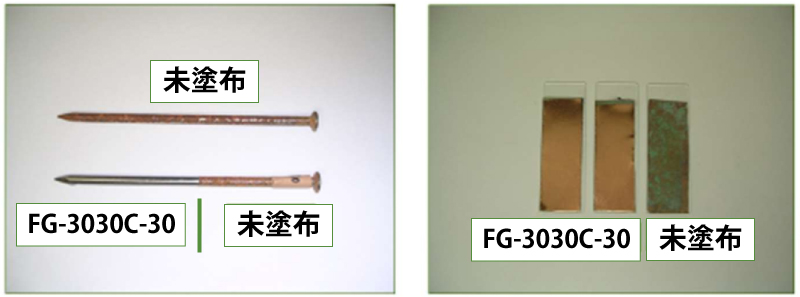

また、フッ素樹脂の持つもう一つの特性として、化学的に安定しており耐塩水性や耐酸性も同時に発揮する。 図1は塩水噴霧の結果である。塩水噴霧 480 時間経過してもフッ素コーティングした試料表面の変化は見られない。図2は銅箔(t=0.1mm)を硝酸 10wt%水溶液に浸漬したもので、未塗布の試料は 24 時間で銅箔が溶解して消失したのに対して、5 ミクロン程度の薄膜であってもフッ素コーティングされたものは銅箔が残存している。

図1:フッ素系防湿コーティング剤の有用性(対塩水性)

FG-3030C-30 樹脂分濃度30%

浸漬にて塗布 塗布膜厚約20ミクロン

5%食塩水噴霧 2時間間隔 480時間 30℃

図2:硝酸 10% 液中浸漬 室温25℃

表2は 200μm のスリットが入った絶縁電極にコーティングされたものが 5wt%の塩水にさらされた場合に、各コーティング剤の皮膜が絶縁性をどれほどの時間発揮するかをテストした絶縁破壊性の結果である。比較例として使用したウレタン系防湿コーティング剤は大手自動車メーカーが長年使用している製品であるが、実質数秒程度の耐絶縁破壊性であり気休め程度の性能でしかない。これに対して、フッ素系では膜厚に比例して数分から3時間の絶縁性を発揮することができ、圧倒的に優位であることが示された。

表2: 耐絶縁破壊性

| コーティング剤の種類 | 樹脂分濃度 | 塗布方法 | 膜厚(μ) | 絶縁破壊するまでの時間 | 最大電流値(μA) |

|---|---|---|---|---|---|

| FG-3650TH-8 | 8% | 浸漬 | 5-8 | 3分50秒 | 620 |

| ウレタン系 | 15% | エアゾール2回 | 5-8 | 瞬時 | 1000 以上 |

| FG-3650C-30 | 30% | 浸漬 2 回 | 15-20 | 146 分 | 1.0 |

| ウレタン系 | 15% | エアゾール5回 | 15-20 | 3 秒 | 1000 以上 |

| FG-3650C-40 | 40% | 浸漬 | 20-30 | 182 分 | 2.2 |

| コーティング剤の種類 | FG-3650TH-8 | ウレタン系 | FG-3650C-30 |

|---|---|---|---|

| 樹脂分濃度 | 8% | 15% | 30% |

| 塗布方法 | 浸漬 | エアゾール2回 | 浸漬 2 回 |

| 膜厚(μ) | 5-8 | 5-8 | 15-20 |

| 絶縁破壊するまでの時間 | 3 分 50 秒 | 瞬時 | 146 分 |

| 最大電流値(μA) | 620 | 1000 以上 | 1.0 |

| コーティング剤の種類 | ウレタン系 | FG-3650C-40 |

|---|---|---|

| 樹脂分濃度 | 15% | 40% |

| 塗布方法 | エアゾール5回 | 浸漬 |

| 膜厚(μ) | 15-20 | 20-30 |

| 絶縁破壊するまでの時間 | 3 秒 | 182 分 |

| 最大電流値(μA) | 1000 以上 | 2.2 |

これらの結果より、実際の使用水準と膜厚、樹脂分濃度との関係を、弊社独自の見解でまとめたのが表3である。

表3:使用水準と推奨膜厚・推奨濃度

| クラス | 使用水準 | 推奨膜厚(μ) | 推奨濃度 |

|---|---|---|---|

| Ⅰ | 通常の条件で空気中の湿気から電子回路や部品を保護したい。 | 2-4 | 4-8% |

| Ⅱ | 海岸沿いなど高温多湿の条件で電子回路や部品を保護したい。 | 4-8 | 8-10% |

| Ⅲ | 時々水がかかることがある。または、 二次電池の電解液や酸性雰囲気下から電子回路や部 品を保護したい。 | 6-10 | 20% |

| Ⅳ | 水没 10 分間くらいまで電子機器の作動を確保したい。電子回路や部品を保護したい。 | 20-40 | 30% |

| Ⅴ | 水没 60 分間くらいまで電子機器の作動を確保したい。電子回路や部品を保護したい。 | 30-50 | 40-50% |

| Ⅵ | 完全水没しても半永久的に電子回路や部品を保護したい。 |

50 以上 * |

40-50% |

*防水容器との併用が必要。

電気特性的には上記の点以外に誘電率が 2.5 前後と低いことでノイズが乗りにくく高周波基板にも使用するこ とが可能であり、また、絶縁性も他樹脂より高い結果が得られる。

これ以外の各種性能について、他樹脂との比較は表4をご参照いただきたい。

表4: 各コーティング剤の特性

| 系統 | 体積抵抗率*1 | 誘電率*2 | 不燃性*3 |

|---|---|---|---|

| フッ素系(フロロサーフ) | 8E15 | 2.5 | V-0 |

| ウレタン | 3E14 | 3.5 | V-0 |

| アクリル | 8E14 | 2.5 | 可燃 |

| シリコン | 5E13 | 2.7 | V-0 |

| オレフィン | 3E16 | 不明 | 可燃 |

*1 40℃90%RH (Ω・cm) *2 1Mhz *3 UL94 準拠試験における樹脂不燃性

3.使用上のメリット

3-1.皮膜不燃性

一般的に基板の防湿コーティング皮膜には、電気回路の短絡などによって発生する火災時に自己消火する、または、延焼を防ぐためにも不燃性であることが望まれる。フッ素系樹脂は樹脂そのものが燃焼時に大量の酸素を必要とするため、コーティング皮膜は難燃剤を添加しなくても UL94 規格の V-0 相当の不燃性を有する。他の樹脂では窒素原子を構造内に有するウレタン樹脂以外は V-0 相当の不燃性を得るにはリン系化合物や無機系化合物などの難燃剤を併用する必要がある。また、オレフィン系の一部のコーティング剤では燃焼性が解消されない状態で使用されている。

3-2.コーティング液非引火性

さらに、フロロサーフ® FG-3000 シリーズでは、フッ素樹脂の揮発性溶媒として引火性のないフッ素系溶媒を使用している。このことで消防法上の扱いは非危険物となり、塗布や乾燥工程においては、乙種第 4 類以上の危険物取扱資格所持者による管理や危険物取扱所の認定が不要になるほか、工場内への持ち込み量や危険物倉庫での保管数量などの数量管理などが不要である。さらに、塗布装置、換気、照明などの電気設備類への防爆対応が不要となるため、新たに設備投資する場合は投資額を大幅に減らすことができる。また、労働安全衛生法の有機溶剤にも非該当であるため、同法に定められた定期的な環境測定や有機溶剤検診が不要となり、インフラ面の管理項目を大幅に減らすことができる。

ただし、古いタイプのフッ素系溶媒、例えば PFPE(ペルフルオロポリエーテル)や PFC(ペルフルオロカーボン)などの完全フッ化物タイプの溶媒を用いたコーティング剤は、これらの溶媒が難分解性のため地球温暖化係数(GWP)が高いという欠点がある。近年では、これに代わる低 GWP フッ素系溶媒として、HFE(ハイドロフルオロエーテル)や HFO(ハイドロフルオロオレフィン)といったフッ素系溶媒が主流になりつつある。

3-3.高信頼性

UV 硬化型や熱硬化型といった化学反応による硬化コーティング剤では、硬化時に反応阻害が起きている場合には完全に硬化反応が完了せず、未反応物(モノマー、オリゴマー)が残留する可能性がある。硬化不良が発生する一例を上げると、UV 硬化熱硬化併用型は光源の劣化や酸素の存在などにより硬化状況が安定しないことがある。硬化状況の管理方法としてはインラインにおいて非破壊で全数検査することが難しいため、反応条件などで間接的に管理を行うしか方法がない。

完全硬化せずに残留した未反応物は電気特性に悪影響を与え、また、皮膜は膨潤状態になっているために長期間経過後に皮膜界面に未反応物がブリードして塗膜の密着はがれなどを生じる可能性がある。

フロロサーフ® FG-3000 シリーズでは、単純にフッ素系溶媒が揮発して乾燥することにより樹脂成分が皮膜を形成する。皮膜形成には化学反応が伴わないので、膜厚依存の特性以外については塗布や乾燥の工程条件に左右されずに、設計値通りの電気特性が常に安定して得られ信頼性が高い。

4.実用例

フロロサーフ® FG-3000 シリーズのエレクトロニクス防湿・防水・耐酸用途での実用例を述べる。

4-1.防湿・イオンマイグレーション防止・リーク防止

第 2 項で述べた通り、フロロサーフ® FG-3000 シリーズでは、ウレタン系、アクリル系、シリコン系といった従来の防湿コーティング剤より高防湿性で、膜厚が薄くできるので軽量化に寄与することができる。スマートフォンやタブレット PC、ゲーム機器、Bluetooth ヘッドフォンといった軽さ勝負のモバイル端末には最適であり、防水・防湿用途に数多くの実績がある。

また、半導体パッケージのリード線部分、フレキケーブルの接合部分、LED ディスプレイ基板の LED のリード線部分などの狭ピッチ部分で発生するリーク対策にも薄膜で効果を発揮する。

4-2.リチウムイオン電池電解液対策

リチウムイオン電池はコンパクトで高出力なためモバイル機器に多用されているが、反面、発火事故が多く危険性が高いことはよく知られている。モバイル機器が落下して損傷した場合に、電解液の漏洩により充放電のコントロール回路がダメージを受け、充放電のコントロールが失われることにより熱暴走が起き発火に至るケースがある。電解液が漏洩した場合、フッ素系コーティングがもっとも耐電解液性や電気特性に優れておりコントロール回路を保護できるが、ウレタンやアクリルなど他系統の樹脂では回路を保護することができない。この耐電解液性については表 2 の耐絶縁破壊性と相関がある。この用途での使用実績としてはタブレット型コンピューターやスマートフォンなどのモバイル機器だけでなく旅客航空機、電動アシスト自転車、電動ドライバーなど多方面なリチウムバッテリー電池コントロール基板に使用されている。

4-3.LED の劣化防止(硫化防止性)

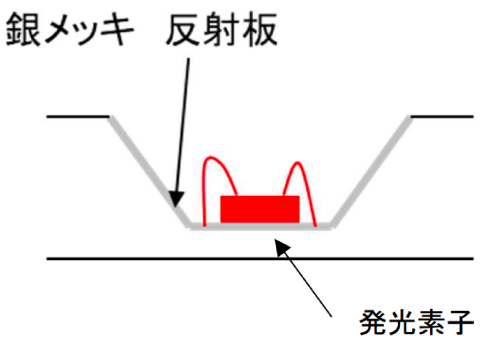

LED 照明は、低電力消費、高寿命などの利点で白熱灯や蛍光灯からの代替が進んでいるが、薄型の LED では 徐々に輝度が劣化していくことがある。LED の構造は、発光素子の背面に銀メッキされた反射板があり効率よ く前方に光を投射するようになっている。(図3)発光素子はシリコンの封止樹脂で封止されているが、大気中に存在する微量の硫化水素が封止樹脂を通過して反射板の銀を硫化することにより、銀表面が硫化銀となり黒化し反射光が低減することが輝度低下現象の原因である。特に表面実装タイプの低プロファイルの LED については、砲弾型 LED より封止樹脂が薄いためにこの現象が起こりやすい。

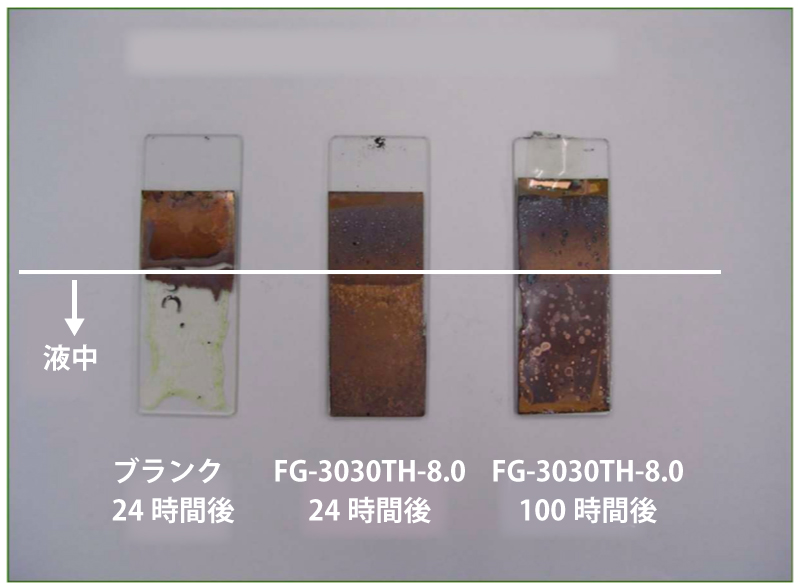

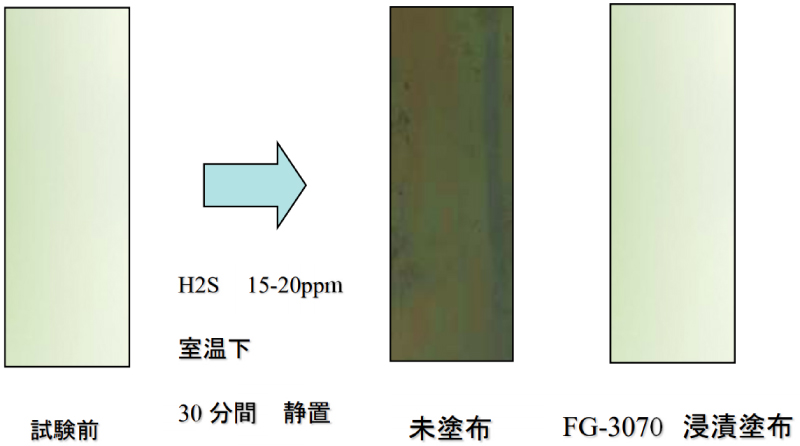

この現象を回避する策としていくつかのコーティング樹脂が試されたが、効果が最も高いのはフッ素系コーティング剤であることが判明している。2) 図4は LED 用の銀メッキ板を硫化水素 15-20ppm 含む雰囲気に曝露したものである。無コーティングの場合は短時間に表面が硫化銀に変化し黒化するが、コーティングされたものは変化が見られない。このことより弊社製品はLED の硫化防止策として効果があり多数の実績がある。

図4:耐硫化試験

5.今後の方向性と環境への配慮

PTFE を筆頭としてフッ素系化合物は難分解性であり安全な化合物であるとの認識があったが、近年、逆にその特性により、不法投棄などで環境中に放出された場合に自然界に永年残留することとなり問題視されだした。特に、界面活性剤や乳化剤として多方面に使用されていた炭素数 8-10

のペルフルオロ基と親水基の両方を有する低分子化合物は、水溶性を持つがために環境中に容易に拡散放出されるだけでなく、人体内に取り込まれやすく、体内に蓄積される可能性が示唆されていた。3)これらの化合物は PFOS(ペルフルオロオクタンスルホン酸)や PFOA(ペルフルオロオクタン酸)などに代表され総称 PFAS(Per Fluoro Alkyl Substance)とも呼ばれる。

これらの化合物は人体内半減期が PFOS で 8.6 年、PFOA は 4.3 年であり、本来、人体内半減期が 10 年以上と定義される生体内高蓄積性化合物には該当しないのであるが、環境中で残留することが原因で将来的に禍根を残す懸念があるため POPs

条約(残留性有機物質汚染に関するストックホルム条約)を基にした規制が始まった。 4)

フッ素系防湿コーティング剤や撥水撥油処理剤についても、従来は炭素数 8-10 のペルフルオロアルキル基を構造中に持つ高分子化合物が撥水撥油性・防水性・耐酸性・絶縁性など諸々の特性において最も優れるため主要成分として使用されてきた。この化合物は安定した高分子化合物であり難水溶性であるために、環境中への影響や人体内に取り込まれる可能性は無く安全である。だが、自然界に拡散された場合は、特に環境中で何段階かの化学反応を経て分解し PFOA に変化する可能性があるという学説があり、欧州を中心に我が国においてもペルフルオロ基の炭素数が 8 以上の構造を持つ化合物がすべて法的に規制されている。ペルフルオロ基の炭素数が6以下の化合物については生体内蓄積性が低くなるため、現時点において法的規制はされていない。弊社においても、数年前より撥水撥油剤や防湿コーティング剤、防汚コーティング剤などについてペルフルオロ基の炭素数が6以下の化合物やペルフルオロポリエーテルなど全く異なる構造のフッ素化合物への移行が完了している。

参考文献

- 1) 日本弗素樹脂工業会 ふっ素樹脂ハンドブック 第 10 版 p7,(2004)

-

2) 日亜化学工業社技報 SE-AP00012B Jan.8.(2015)

https://www.nichia.co.jp/specification/products/led/ApplicationNote_SE-AP00012B.pdf - 3) 環境庁資料 https://www.env.go.jp/council/09water/y095-13/mat07_2.pdf

- 4) 経済産業省 http://www.meti.go.jp/policy/chemical_management/int/pops.html

*伊藤隆彦 (Takahiko Ito) 株式会社フロロテクノロジー 代表取締役

#本文献の著作権は株式会社フロロテクノロジーが所有しております。ご転載・ご引用には許諾が必要となります。