【種類比較】防湿処理のコーティング方法|基板のコーティング剤の選び方・使い方や注意点を解説

更新:2025.3.20 公開:2019.1.15

電子回路基板やプリント基板の品質を保つうえでは防湿コーティングは重要な工程の一つです。

防湿コーティング剤には様々な商品があり、塗布方法も多種多様なため、どの製品を選べばよいのか悩みを抱えている方も多いのではないでしょうか。

より高性能な防湿コーティング剤を探している場合には、『フッ素コーティング剤』の使用をおすすめします。従来のコーティング剤と比較しても、フッ素コーティング剤は多くの強みを持っているためです。

今回は、電子機器の部品への防湿コーティングとして「フッ素コーティング剤」が向いている理由を始め、コーティング方法・コーティング剤の選び方まで詳しくご紹介します。

1.電子機器の回路・基板への防水・防湿コーティングの必要性

電子機器の回路や基盤に防水・防湿コーティングを施した場合、下記のようなトラブルを防止できます。

・異物の付着

・化学的腐食

・漏電やショート

・物理的な摩耗や損傷

反対に、防水・防湿コーティングがないと、これらのトラブルが発生しやすくなり、電子機器の動作不良や安定性の低下に繋がります。電子機器の回路・基板への防水・防湿コーティングは必須だといえるでしょう。

1-1.イオンマイグレーションによるトラブル防止

プリント配線板上に塩素系や臭素系のイオンが存在した場合、空気中の水分によってイオンマイグレーションという現象が発生します。イオンマイグレーションは導体として使用している銅のイオンが析出して移動したのち、電子と会合した場合に銅に戻る現象で、これが繰り返されることにより、予期しない場所に銅の新しいパターンができてしまい短絡が起こることがあります。絶縁体である樹脂をコーティングすることにより銅パターンや部品のリード線をカバーし、空気中の水分をシャットアウトすることでこの現象が起こらないようにいたします。

1-2.化学的腐食の防止

使用する環境によっては、酸性液体やガス類のより回路・基盤の部品が腐食するケースがあります。防水・防湿コーティングがあることで、回路を保護し、長期的な安定性を確保できます。

1-3.漏電やショートの防止

電子機器が屋外で使用された場合に、雨水の侵入や結露などにより

フッ素コーティング剤は、従来の防湿コーティング剤と比べて比較的高価です。しかし、電子部品の心臓部である回路や基板をより強固に保護できることから、塗布する価値は充分にあるコーティング剤と言えるでしょう。

また、常温で短時間に乾燥させることができ、非引火性なので防爆設備や、消防法や安衛法で規定される法的な管理も不要です。トータルで見てコストメリットが出せるケースが多々あります。

2.電子機器の回路・基板にフッ素コート剤の塗布が有効な理由

電子機器の回路・基板の防湿コーティング剤として、ウレタン樹脂やアクリル樹脂のコーティング剤がよく使用されていますが、対してフッ素コーティング剤は下記の特異性があり、フッ素コーティングでなければ保護機能を発揮できないケースが多々あります。

2-1.高防湿防水性

他の樹脂に比較して4倍程度の防湿性を発揮するので、高防水性を要求される用途にはフッ素樹脂によるコーティングが必要になります。

2-2.耐酸性・耐電解液性

フッ素樹脂の特性として耐酸性が高いので、基板の回路を強固に保護することができます。特にリチウム電池の電解液については、他の樹脂では発揮できない保護性が得られます。

3.防湿処理のコーティング方法

それでは、フッ素コーティング剤を使って防湿処理を行う場合にはどのように施工していくのか、代表的なコーティング方法について紹介していきます。

塗布する前工程として、対象物の塗布される個所の表面は、油脂や水滴・汚れ・ホコリなどを十分除去してから行ってください。前工程が不十分ですと、コーティング膜の密着性が損なわれることがあります。

また、端子や接続コネクターなど、コーティングが付着することで問題が生じる箇所にはマスキングを行っていただく必要があります。

3-1.スプレーガンによる手塗り

少量多品種にフレキシブルに対応できるのが、一般塗装用のスプレーガンによる吹き付け塗布です。

最も重要なことはガンの選択です。 小型から大型まで様々なサイズのスプレーガンが市販されています。対象となる基板のサイズに合わせてご選択ください。大型のものは大面積には向いておりますが、飛散量が多いのでコーティング剤の無駄が生じやすいです。最小サイズですと、模型用のエアーブラシでもご利用いただけます。

塗布する際は、一般的に基板から約10~30cmほど離して、全体にムラなく吹きかけるように行います。なるべく低圧で吹き付ける方が飛散が少なくて経済的です。

より高い性能を持たせるために厚膜塗装を行う場合や、ピンホール対策を行いたい場合は、一度に多くの量を吹きかけるのではなく、薄目に塗布した後乾燥させることを繰り返し、複数回塗布を行うことで、発泡やムラなく仕上げることができます。

コーティング不要な場所へのマスキングや、コーティング剤の飛び散りによるロスには注意が必要です。また、スプレー塗布では数回吹き付けを行っても被膜に厚みを出しにくい点もデメリットとして挙げられます。

3-2.刷毛による手塗り

筆や刷毛などを使ってコーティング方法では、設備も不要で少量多品種生産に向いています。

細かい箇所への塗布が可能で、必要な部分のみにコート剤を塗ることができます。飛び散りもないためマスキングの工程が不要になる場合も多く、コーティング剤のロスも最小限で済ませることができます。

しかし、全て手作業で行うため人件費や時間的コストがかかり、手塗りに慣れないうちはコーティングにムラが発生する可能性もあります。また。作業者によって塗布品質にばらつきが出やすいのも難点です。

3-3.ディッピング

ディッピング(ドブ付け・ジャブ漬け・液侵)とは、容器に溜めた液剤に基板を直接浸す方法です。複雑な形状にも対応でき、隅々までコーティングが可能です。接点部分やコネクターなどの非コーティング部分には完璧なマスキングが必要です。

膜厚は、浸漬後のワーク引き上げ速度によりコントロールできます。一定の速度で引き上げることにより比較的均一な表面に仕上がりますが、最下部に液だまりができることがあります。

液剤の樹脂分濃度が時間とともに変化してしまうため、定期的な濃度管理が必要です。

一連の動作を自動で行うディピング装置もあり、大量生産や均一な膜厚コントロールが必要な場合に利用されます。

3-4.ディスペンサー、スプレー塗布機

プリント基板にフッ素コーティングを行う方法としてはこの方法が主流です。

XY座標で動くロボットとディスペンサーの組み合わせで、あらかじめ入力されたプリント基板上の座標軸ポイントに自動塗布します。

プリント基板上の必要な部分にピンポイントでコーティングできます。コーティング用液量や膜厚が均一で、コーティング剤の飛散や塗布ムラのない塗布が可能です。広範囲から細かい箇所までフレキシブルに対応でき、マスキングも不要で、材料ロスの心配もありません。

ディスペンサーユニットの代わりにスプレーユニットを装着した場合は、広い面積での塗布も可能です。塗布条件の設定を細かく行うことで無駄なく塗布することができます。

3-5.塗布・乾燥の際の注意事項

フッ素コーティング剤に使用されている不燃性溶剤は引火性がなく低毒・低臭ですが、塗布時には、直接溶剤蒸気を吸い込むことのないように、局所排気などの十分な換気のできる場所でお取り扱いいただき、ゴム手袋・保護マスク・保護メガネなどの保護具を着用して作業を行う必要があります。

このことは、いずれの塗布・乾燥工程についても十分考慮していただく必要があります。

4.乾燥性について

防湿コーティング剤を選ぶ際には、乾燥性に関しても考慮しておく必要があります。

アクリル系やウレタン系のコーティング剤など、乾燥時間が長いタイプは、作業時間が長引くだけでなく乾燥させるためのスペースを確保しなければなりません。

フッ素コーティング剤は粘度が低く、常温環境でもしっかり乾燥します。その乾燥スピードも15分程度と早いため作業時間を大幅に短縮でき、塗り重ねる工程を考えても、十分に効率的であると言えるでしょう。

このように、作業効率・ロスについても考慮して、コーティング剤を選んでいきましょう。

まとめ

防湿コーティング剤は様々な商品があり、電子機器の回路・基板に用いるとなると、品質面を特に重視して選ばなければなりません。

防湿コーティング剤を選ぶ時のポイントは性能第一ですが、使いやすさも重要です。また、コストを抑えることも大切ですので、トータルでどのコーティング剤を使うのか、よく吟味する必要があります。自社製品に合わないコーティング剤や有効性のないコーティング剤を使ってしまえば、予算の無駄遣いになりかねません。

自社製品に必要な特性と実際の塗布工程をよくご考慮いただき、そこから使用する防湿コーティング剤をお選びください。

電子基板、回路への防湿コーティングは、フロロテクノロジー「フロロサーフ」を御覧ください

詳しい技術文献はこちら

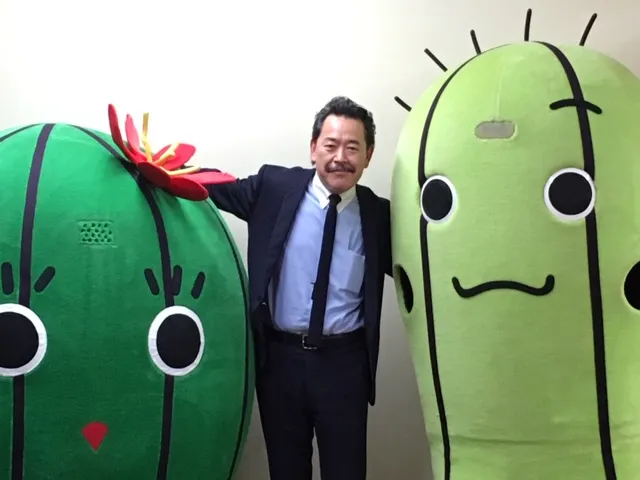

この記事を書いた人

技術営業部 営業課長 山本弘志

実務年数

12年

監修範囲

1.電子機器の回路・基板への防水・防湿コーティングの必要性

3.防湿処理のコーティング方法

最終監修日

2025.3.20

経歴

1982年生まれ。岐阜県出身。建築関連の会社にてコンクリート製品の品質管理業務に従事。

2013年、フロロテクノロジーに入社。

好きな物:猫、コーヒーゼリー、腕時計

苦手な物:早起き、自動車の運転

この記事を書いた人

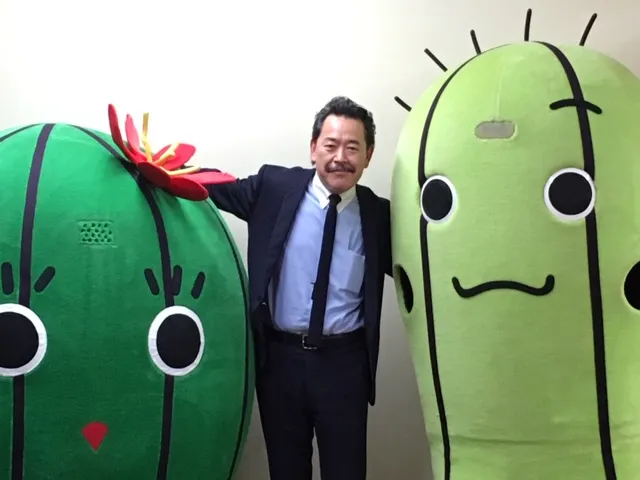

代表取締役 伊藤隆彦

実務年数

33年

監修範囲

2.電子機器の回路・基板にフッ素コート剤の塗布が有効な理由

最終監修日

2025.3.20

経歴

1959年生まれ

三重大学で卒研としてフッ素系撥水撥油処理剤の改良合成を行いました。

卒業後コンタクトレンズの会社に就職。

8年間勤めた後、不思議な縁でフッ素化合物の世界に戻ることになりました。

以降業界歴通算33年を超えました。