撥水性とは?防水との違いや水を弾く仕組み・原理、性能やメリットなどを詳しく解説

更新:2025.7.05 公開:2019.1.15

雨具や靴、コーティング剤などを選ぶ時に、「撥水」や「防水」などの言葉をよく耳にすることがあるかと思います。

「撥水」と「防水」では具体的に何が違うのでしょうか。

また、似た言葉で「耐水」という言葉も耳にするかと思います。

これらの機能は、具体的にどのような部分が異なるのでしょうか。

また、そもそも水をはじく原理とはどのようなものなのでしょうか。

この記事では、撥水性と防水・耐水との違い、撥水性を求める上で知っておきたい水を弾く原理と評価基準について解説します。

1.撥水について

|

|

撥水

|

防水・耐水

|

|

機能

|

水を弾く

|

水を通さない

|

|

効果

|

一時的に水の浸透を防ぐ

|

撥水よりも高いレベルで水の侵入を防ぐ

|

|

用途

|

衣類や靴への塗布

車体への塗布 など

|

衣類や靴への塗布

電子機器の保護

建物や水回りでの工事 など

|

|

耐水圧

|

なし

|

あり

|

|

透湿性(通気性)

|

あり

|

ものによる

|

撥水とは、「水を弾く」状態を意味します。水を弾く現象は、分子間力(=表面張力)の違いによって現れ、液体よりも固体表面の分子間力(表面張力)が低くなると「弾きがよい」状態となります。

撥水加工はフッ素樹脂やシリコン樹脂などを使用して水を弾いて固体表面が濡れないために行う加工です。

撥水加工を施した表面に水滴を落とすと水が弾かれて、水分が表面を濡らしたり内部に侵入することを防げます。

撥水性のレベルは、表面に落とした水滴の形状によって測ることができます。どんな形状になったらよく水を弾くのか?という点については、後半で詳しく解説しております。

「撥水」と似た耐性として「防水」や「耐水」がありますが、「防水」は水を完全に遮断し内部へ通さないことを指しますが、耐水は「ある程度」水を通さないことを指します。

ただし、表面張力の作用は力学的なものですので、水の量が多すぎる場合や水圧が高い場合は弾き切れずに素材の内部に水が染み込むことがあります。

以上のことから撥水と防水では「水を球状にして弾く”撥水”」と「水を完全に遮断する”防水”」という違いあります。

1-1.耐水性の試験方法

耐水性を調べるための試験方法について解説します。

耐水試験の目的

製品がどのくらいの水圧に耐えられるかを調べる試験です。

試験の規格

試験の規格はJIS

L1092に則って行います。この規格には大きく分けて2つの試験方法があり、A法(低水圧法)とB法(高水圧法)です。

A法(低水圧法)は海外規格のAATCC 127およびISO811とほぼ同様の試験です。

試験方法

JIS L 1092で試験するときの流れについて解説します。

A法(低水圧法)

-

150mm×150mmの試験片を5枚採取して試験装置に設置する。試験片の表側(水に触れる側)に水が当たるように取り付ける必要がある。

-

600[mm/min] ± 30[mm/min] かもしくは 100[mm/min] ±

5[mm/min]の速さで水位を上昇させて水圧を試験片に加える。

-

試験片の裏側の3箇所から水が出たときの水位をmm単位で測定する。

-

1~3を5回行い、平均した値を最終的な結果とする。

B法(高水圧法)

-

150mm×150mmの試験片を5枚採取して試験装置に設置する。試験片の表側(水に触れる側)に水が当たるように取り付ける必要がある。

-

1分間に100kPaの割合で水圧を加える。

-

試験片の裏側の3箇所から水が出たときの水圧を圧力指示計の目盛の1/2まで読み取る。

-

1~3を5回行い、平均した値を最終的な結果とする。

測定値はJISに則って適切に四捨五入する必要があります。

試験結果について

試験によって計測された値は大きければ大きいほど耐水性が高いと評価することができます。

A法(低水圧法)とB法(高水圧法)では測定結果の値の単位が異なりますが、以下の式で換算することが可能です。

1kPa=101.972mm

このようにして耐水試験を行います。

1-2.撥水加工の特徴

撥水加工とは水の表面張力によって水を弾く加工のことをいいます。一般的には表面にシリコンやフッ素の粒子を付着させることによって加工されます。

撥水加工を施すことで水分は弾かれ、内部への侵入を防ぐことができるようになります。

細かい粒子が水を弾くだけなので通気性などが保たれるため、内部が蒸れることはありません。

1-3.撥水加工のメリットデメリット

撥水加工のメリットとデメリットについて解説します。

メリット①:耐久性の向上

撥水加工を施すことで内部へ水分が浸透することを防ぐことができるので、耐久性が向上するメリットがあります。

メリット②:通気性の確保

撥水加工は細かな粒子によって水を弾く機能を持つ加工であり、気体は貫通します。そのため、内部が蒸れないメリットがあります。

例えば衣料品などに撥水加工を施すと、湿度が高い時でも快適に着用できます。

デメリット①:時間が経つと効果が薄れてくる

撥水加工の効果は永続的に続くわけではなく、紫外線の影響や水に長期間接すると効果が薄れてくるデメリットがあります。

また、表面張力が低い液体(石鹸水など)が付着してしまうと、撥水効果が低下してしまうことがあります。

2.撥水性が必要な理由

撥水性が、水を弾く性能であることはお伝えしました。それでは、撥水性はなぜ多くの製品に付与され、広く活用されているのでしょうか。

撥水は「蒸れの防止」や「防水性・防汚性の向上」に役立っています。撥水性があれば、防水加工されていない生地でも、通気性を保ったまま、ある程度の水を弾くことが可能です。スポーツウェアやアウターなど、蒸れを解消しながら外部からの水の染み込みを軽減したいシーンでは欠かせない性能といえるでしょう。

さらに、撥水性があることで、水や泥、油系の汚れを防ぐこともできます。まず、生地の上に留まる水分が少なくなるため、防水効果を発揮しやすくなります。そして、多少の汚れが付着してもサッと掃うだけで、水の染み込みや汚れの固着を防ぐことが可能です。撥水性があることで、お手入れも簡単にできるようになるでしょう。

3.防水と耐水について

3-1.防水と耐水の違い

前項で記載した通り「防水」は、外部からの「水を通さない」ことを指します。

一般的に使用する際は「防水」と「耐水」は「水を防ぐ」という意味や用途に、大きな違いは無いでしょう。

「防水」は完全に水を通さないことを指しますが、耐水は「ある程度」水を通さないことを指します。

具体的にはIP規格において、防水・耐水の強さが分類されております。

次項ではその規格について解説致します。

3-2.電気機器における防水と耐水の使い分け

電気機器については、「防水」と「耐水」のそれぞれの使い分けについての定義が「IP規格」に定められております。

IP規格とは「IEC(国際電気標準会議)」で規格化された、電気機器の外装による防水・防塵に関する保護規格のことで、防水性能に対する指標は「IPX▲」で表されます。

下記の表は、「IPX▲」の保護等級を評価している基準です。表左欄が「IPX▲」の▲に当たる数字となっており、数字が大きくなればなるほど、保護力が高くなります。

IPX▲とだけ表示がある場合は、「防水性能のみを表す」という意味となります。

〇製品外部からの有害な影響を伴う水の侵入に対する保護等級

| 0級 |

特に保護がされていない |

| 1級 |

鉛直から落ちてくる水滴による有害な影響がない(防滴I形) |

| 2級 |

鉛直から15度の範囲で落ちてくる水滴による有害な影響がない(防滴II形) |

| 3級 |

鉛直から60度の範囲で落ちてくる水滴による有害な影響がない(防雨形)

|

| 4級 |

あらゆる方向からの飛まつによる有害な影響がない(防まつ形) |

| 5級 |

あらゆる方向からの噴流水による有害な影響がない(防噴流形) |

| 6級 |

あらゆる方向からの強い噴流水による有害な影響がない(耐水形) |

| 7級 |

一時的に一定水圧の条件に水没しても内部に浸水することがない(防浸形)

|

| 8級 |

継続的に水没しても内部に浸水することがない(水中形) |

(出典引用:JQA・一般財団法人 日本品質保証機構「IP 防水試験・防塵試験 」

https://www.jqa.jp/service_list/safety/file/pamph_ip201705.pdf)

各等級の説明末尾カッコ内に記載された記載された形名は旧規定に記載されていたもので、現在は削除されていますが、理解しやすいのであえて記載してみました。

上記の表を元に、一般的に「耐水」と謳われている製品はIPX6以上、「完全防水」はIPX8という表示がなされています。

このことから、防水・耐水は同じ評価基準で判断されている「水を通さない機能」ではありますが、「水を通さないレベル」によって使い分けられているということになります。

ここまでの項を要約しますと「撥水」、「防水」「耐水」の違いは、「撥水」は物体表面の持つ機能で、「防水」や「耐水」は物体全体の機能であることがお分かりいただけましたでしょうか?

3-3.撥水性の試験方法

撥水性の試験方法について解説します。

撥水性試験の目的

撥水性試験は製品が水を弾くことによって防水性能を氷解する試験です。

試験の規格

試験の規格はJIS L1092撥水度試験(スプレー試験)に則って行います。

JIS L

1092はISO4920と同様の試験方法です。

試験方法

-

200mm×200mmの試験片を3枚採取して、シワが生じないように保持枠に取り付ける。

-

水250mLを25秒から30秒で試験片に均一に散布する。

-

試験片を固定した保持枠ごと持ち、試験片の表面(水を散布した側)を下側にして水滴を落とす。

-

湿潤状態を評価して撥水度とする。

湿潤状態の評価について

湿潤状態は5つに分類されます。この節では各等級についての説明を行います。

※実際には湿潤状態の見本として参考画像があります。

-

1級:表面全体に湿潤を示すもの。

-

2級:表面の半分に湿潤を示し、小さな個々の湿潤が布を浸透する状態を示すもの。

-

3級:表面に小さな個々の水滴状の湿潤を示すもの。

-

4級:表面に湿潤しないが、小さな水滴の付着を示すもの。

-

5級:表面に湿潤及び水滴の付着がないもの。

5級に近づくほど撥水度が高いと評価できます。

3-4.防水加工の特徴

防水加工とは水を通さないようにするための加工のことをいいます。

ゴムやビニールなどのそもそも水を通さない素材を用いたり、通常は水を通すけれど水を通さない物質でコーティングしたり練り込むなどして水を侵入させないための機能を付加する加工が防水加工です。

水の浸透を完全に防ぐことが可能であり、内部を保護できる機能を有します。また、素材自体が水を防ぐ機構を持っているため、経年劣化しても防水効果が完全に失われるケースは少ないです。

3-5.防水加工のメリットデメリット

防水加工のメリットとデメリットについて解説します。

メリット①:耐久性が向上する

防水加工を施すことで対象物の耐久性が向上するメリットがあります。

特に、木材などの建築資材であったり、布製品など、水分が悪影響を及ぼす材料に対して効果を発揮します。

メリット②:汚れにくい

防水加工によって素材がコーティングされる状態となり、汚れが内部に浸透しなくなるため汚れにくいメリットがあります。

水分が浸透しないためカビや細菌の繁殖も抑えられます。

デメリット①:湿気がこもりやすくなる

防水加工は外部からの水分を通さないだけでなく、内部の水分も通さなくなります。そのため、水蒸気の抜け道がなくなり湿気がこもりやすくなるデメリットがあります。

4.撥水の原理

撥水性が防水性・耐水性とは違うことがわかったところで、続いては「なぜ物質に撥水性が生まれるのか」という原理について考えてみましょう。

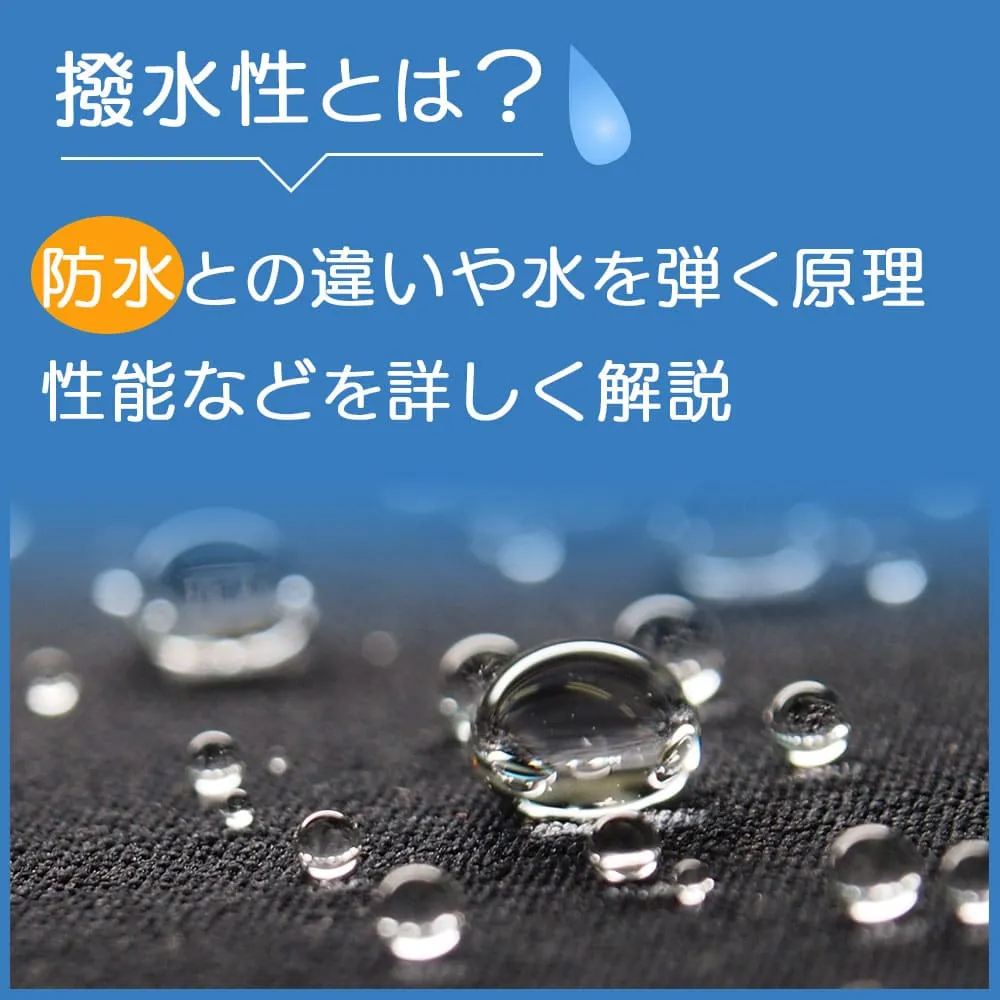

表面張力(表面自由エネルギー)は、分子同士が引き合う力です。水分子を例にして考えてみますと、水分子では分子を構成する水素原子と酸素原子が水素結合に強く引き合うため、分子同士が強く結束しています。強力な分子間力が均一に内側に作用するため、水は丸い球体になりやすくなります。

固体表面は表面張力(=分子間力)が大きいほど液体の分子と引き合う力が大きくなります。

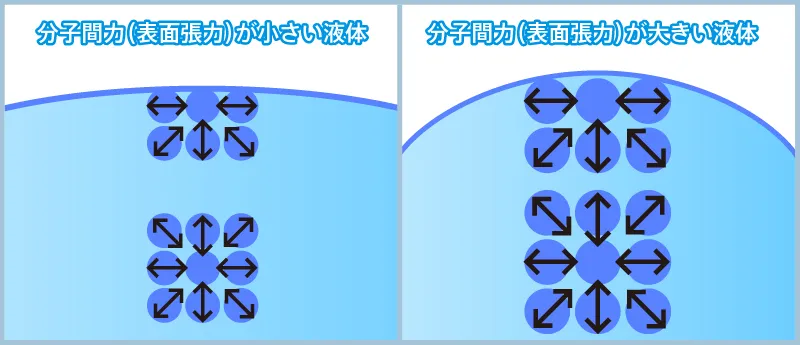

固体表面に液体を滴下したとき、分子間力が液体分子と固体表面との間に働き、固体表面が液体を吸着しようとします。液体の内部に働く分子間力がこの個体の分子間力より弱い場合は、液体内部に働く分子間力が負けて固体表面上に吸着されて濡れ拡がります。これが固体の表面に液体が濡れてしまう現象のメカニズムです。

逆に固体の表面自由エネルギーが小さいほど、固体の液体を引っ張る力が小さく、液体が固体表面に付着した時に液体の表面張力が優るため、液体は内側に引っ張られて固体表面上で球状に近くなります。

この時、固体の表面は濡れにくく、液体をはじく現象が見られます。

具体的な例を挙げますと、水の場合は分子間力が高い(72.75mN/m)ため固体表面でははじかれやすく、エチルアルコール(22.55mN/m)やシリコーンオイル(19-22mN/m)では、固体表面を濡らしやすいということになります。

固体表面にも様々な表面張力があります。

たとえばポリエチレンでは31mN/m

という表面張力ですので、水ははじくことができますが、エチルアルコールやシリコーンオイルは濡れてしまうことになります。

撥水撥油性が得られるフッ素コーティングでは12-20mN/m (タイプによって異なります)と、固体表面では最も小さい表面張力ですので、ほぼすべての液体が濡れ拡がることがなくはじかれることになります。

5.撥水性の評価基準「高い撥水性」とは

ここからは濡れ性・撥水性を客観的な数値で判断していく評価方法を解説していきます。「撥水性が高い」と言われる状態は、どこで判断されているのでしょうか。

5-1.接触角と滑落角

撥水性を評価する上で注目すべきポイントが、水などの液体における「滑落角」と「接触角」です。

〇「接触角」

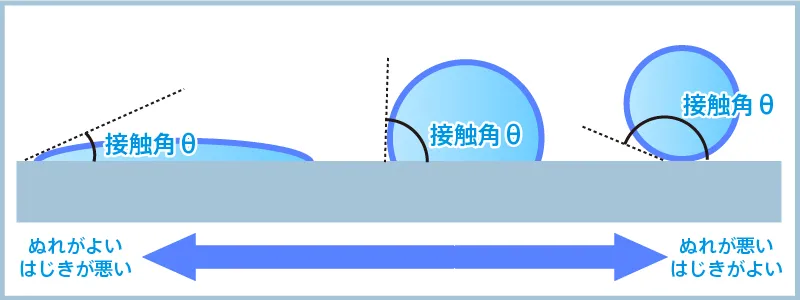

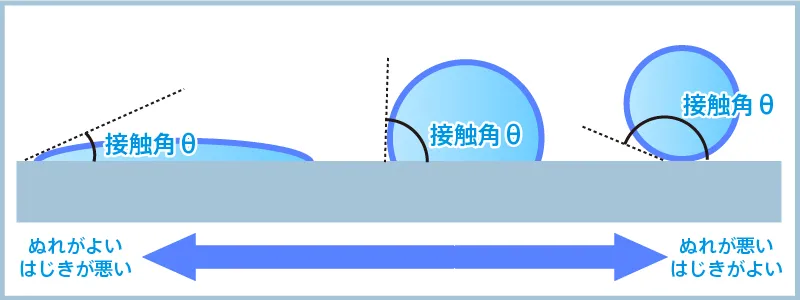

前項で解説した濡れ性と撥水性のような「濡れ」は、下の図のような静止状態での液滴の端での接線の角度「接触角」によって数値化して表すことができます。

接触角が低いほど固体表面は濡れやすく、接触角が高いほど濡れにくくなるため撥水性が高いと言えます。

一般的に、「撥水性」は接触角が90°以上からと言われています。

接触角で撥水性を計測する際は重力の影響を回避するために、

-

・液滴のサイズをなるべく小さくする

-

・極力静かに液滴を静置する

という2点に注意が必要です。

〇動的接触角測定

従来は固体表面の表面エネルギーを評価する方法としては。前項の静止状態での接触角を評価基準とすることが一般的でした。

しかし最近では「それだけでは不十分」といわれるようになり、下記の「滑落角」や「後退接触角」と呼ばれる動的接触角の測定が行われるようになりました。

〇「滑落角」

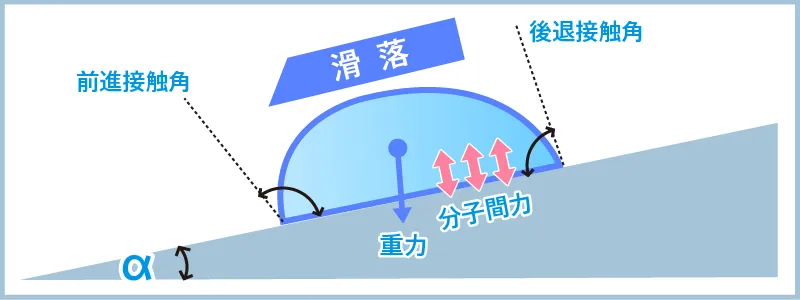

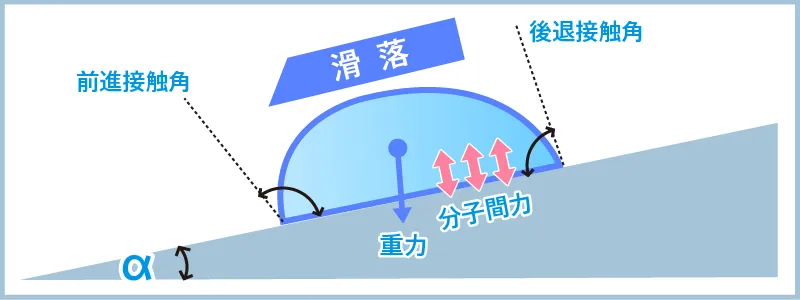

水平に置かれた固体表面に液体を1滴静置し、その固体表面を少しずつ傾けていくと、撥水性表面の場合はどこかのタイミングで液滴が表面を滑り落ちます。

この液滴が滑り始めるときの傾斜角が、液体と固体表面の付着力を定量化した「滑落角」です。

滑落角が小さいほど液体と固体表面の付着力が小さく、液体転がり落ちるスピードが速いことを意味します。

〇「後退接触角」

液滴が滑り落ちるときの後ろ側の接触角を後退接触角と呼び、この角度が高いほど「液滴の切れが良い」と評価されます。

撥水性を判断する上で参考にされる「滑落角」や「後退接触角」ですが、これは重力と液滴が表面に吸着している力の大きさとの比較になりますので、データを相対的比較する場合は、測定に使用する液滴の種類と量が一定である必要があります。

最近では、動的接触角測定は静止状態の接触角よりも実質的な撥水性や防汚性(汚れの付きにくさ)を的確に表していると言え、撥水性や防汚性を評価する上で重要な指標となっております。

5-2.超撥水とは

高度に撥水する状態を表す際に「超撥水」という表現が使われることがあります。

「超撥水」とは、一般的に液体と固体表面との接触角が150°を超えた状態を指します。

超撥水の構造としてはロータス効果が有名で、多くの分野で実用化され始めています。

〇ロータス効果

「ロータス効果」とは、ハス(蓮=ロータス)の葉が高い撥水性を持っていることに由来します。

ハスの葉の表面には、5~15μmの細かい繊毛が付いており、この繊毛が撥水性を持つことで超撥水性を得ることができます。

このロータス効果によって、ハスの葉自体は濡れることなく、表面を綺麗に保つことで光合成や呼吸がスムーズに行えるようにしています。

同じような構造を工業的に再現したのが超撥水コーティングです。

物体表面にミクロン単位の凹凸を作りフッ素系コーティング剤で撥水性を持たせると、接触角160度の超撥水表面となります。

実験的には簡単に作成できますが微細な表面の凹凸構造は壊れやすいため、工業的に実用化を進めるためにはまだ課題が多いようです。

6.撥水の用途

撥水性能は、主に下記のような用途で使用されています。

〇雨具

水を弾く撥水機能が特に重宝されるのが、傘やレインコートといった雨具です。雨具の場合、防水性も求められますが、撥水性があることで生地の上に留まる水滴が少ないため、より水分が染み込みにくくなります。

〇アウトドア用品

登山やキャンプなど屋外で使用するテントやタープ、ウェアにも、撥水性が付与されています。高い撥水性を持つアイテムを使用することで、雨や雪を弾き、水分を染み込みにくくするだけでなく、泥や油分といった汚れも付着しにくくなります。

〇作業着

ユニフォームやエプロンといった作業着にも撥水加工がなされています。汚れやすい環境で作業する際に、衣服や肌を汚れから守る役割を担っており、多少の汚れであればサッと拭き取るだけで取り除くことができます。

〇鞄・カバン

普段使用するカバン類にも、撥水機能が付与されているものがあります。撥水性能があることで、水や汚れを弾けるため、長持ちしやすくなります。

〇自動車

車のボディやフロントガラスの撥水性を高めることで、車に水や汚れが付着するのを防止する効果があります。汚れが付きにくくなることで、洗浄コストの削減にも繋がります。また、フロントガラスの撥水性は、視界の確保に必須です。雨の日の事故防止にも撥水性能が重宝されています。

〇外壁

建物の外壁に撥水性を持たせることで、汚れにくく掃除もしやすくなり、劣化防止・美観の維持に役立っています。

7.撥水・防水・耐水の使い分け

なお、厳密には撥水・防水・耐水は異なるものですが、商品規格(JIS規格)においては、「防水性」が耐水性・撥水性・漏水性などを総称する「濡れにくさ」を表す用語として使われています。そして、防水性能を持った商品、特に生地を使用している物に関しては、「耐水圧」で濡れにくさを数値で表しています。

一般的に、機能のレベルが高い商品ほど、高価になる傾向があります。

アウトドア・登山の場合

アウトドア・登山の場合は、運動量が多く、汗を多くかくことを考慮しなければなりません。天候の変化が激しく、突然の大雨に見舞われることもあるアウトドア・登山では、嵐になっても耐えられる20,000mm以上の耐水圧性能を持っている商品が推奨されています。

ただし、防水加工がされた商品は、外からの水を通さない反面、内側からの水も通しません。長く着用すると衣類の中に湿気が溜まってベタベタになります。そのため、透湿性(蒸気を外に逃がす性質)が1日24時間で1㎡あたり20,000g以上であることも、同時に確認が必要です。

電子機器については、登山では汗や雨の水滴が飛んでも問題ないIPX4以上の商品を選びましょう。川や海など水辺に行く、または雨のなかで使いたいという場合には、水に浸かってもすぐには内部に水が侵入しないIPX7以上がおすすめです。

通勤・日常使いの場合

日常使いの場合は、どの程度の雨をしのぎたいのか考えるとよいでしょう。どの程度の雨に耐えられるのかを示す耐水圧の数値は下記のとおりです。

|

雨の程度

|

耐水圧

|

|

小雨

|

300mm

|

|

中雨

|

2,000mm

|

|

大雨

|

10,000mm

|

傘が必要ないごくわずかな雨の場合は、撥水性能があるアイテムで問題ないでしょう。傘を指すか迷う程度の小雨の中、通勤や買い物の短時間移動するだけであれば、耐水圧は300mmとそれほど高くなくても構いません。対して、中程度の雨が降っていても自転車やバイクで通勤・通学しなければならないのであれば、2,000mm以上の耐水圧がある商品がおすすめです。

電子機器については、日常生活防水がIPX1~3(耐水滴・飛沫)、生活防水IPX4~6(耐流水)が目安となります。

作業着・ユニフォームの場合

作業着・ユニフォームに求める耐水圧は、どのような作業を、どの程度の時間するのかで変わってきます。耐水圧については、作業環境・作業内容に合う商品を選びましょう。

作業着・ユニフォームの場合、透湿性が非常に重要です。常に動いているほか、アウトドアや登山のよりも長時間、毎日使用するものなので1日24時間で1㎡あたりの透湿度が5,000~8,000gは必要とされています。

8.撥水加工・防水加工・耐水加工でのよくある質問

最後は、撥水加工・防水過去・耐水加工についてよくある質問を紹介します。

8-1.撥水加工はどのくらいもつ?寿命は?

撥水加工の持続期間は、1ヶ月~1年とさまざまです。持続期間は、加工方法と使用するコーティング剤のほか、使用頻度や使用方法によって大きく異なります。

例えば、毎日のように着用する靴に塗布した撥水加工は1週間程度、衣類に塗布する撥水加工は使用の度に洗濯されるため1ヶ月程度が寿命となります。対して、1年に2,3回しか使用しないスキーウェアやキャンプ用品であれば、適切に保管すれば1年もつこともあるでしょう。

8-2.撥水加工を長持ちさせるには?

撥水加工を長持ちさせるためには、重ね塗りをして適切な膜厚で使用し、水分や汚れが付いたら優しく拭き取って小まめにお手入れをすることです。

スプレーなどで自分で撥水加工をするときは、一度に大量に吹き付けるのではなく、薄く塗布して乾燥させ、その後に再度薄く塗布するなど、複数回に分けるのがポイント。事前に表面の水分や汚れをキレイに掃除しておくことで、より長持ちさせられます。

撥水加工がされているアイテムを使用するときは、水分や汚れが付着したら、優しく拭き取り、乾燥させてから保管しましょう。

8-3.撥水・耐水・防水の違いは?

・撥水:水を弾くこと。撥水加工された表面では、水はコロコロとした球状の水滴になる。

・耐水:水に強いこと。少量の水分であれば、水の侵入を防ぐことができる。

・防水:水を通さないこと。ある程度の圧力がかかっても、水の侵入を防ぐことができる。

撥水は水の侵入に対する性質ではなく、耐水・防水は水の侵入を防ぐ性質です。一概に比較できるものではなく、撥水機能のレベルが上がったからといって、耐水・防水になるわけではありません。例えば、防水性が高い生地でも、撥水性がない生地もあります。

一方で、耐水・防水は、どれだけ水を通さないかのレベルで分けられ、水の侵入をある程度防げるのが耐水で、それ以上の水の侵入を防げるのが防水です。